|

| 您当前的位置:主页→液压与气动→专题教程 | 液压传动知识概述(8) |

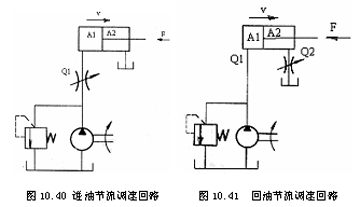

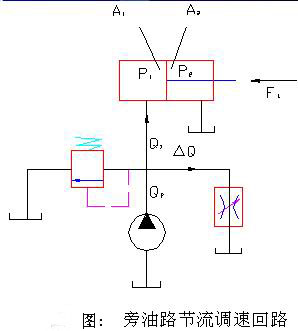

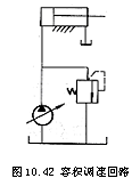

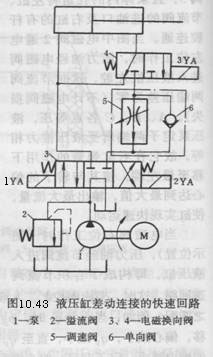

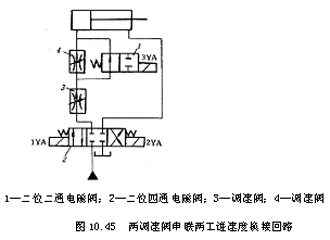

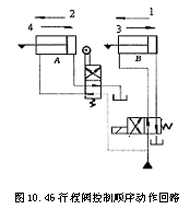

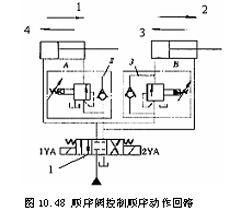

| 3.速度控制回路 此回路是控制和调节液压执行元件的运动速度。包括调速回路和速度换接回路等。 (1)调速回路 主要有:节流调速回路、容积调速回路和容积节流调速。容积节流调速是用变量泵(限压式变量泵或压力反馈式变量泵等),由流量阀改变进入执行元件的流量,并使泵的流量与通过流量阀的流量相适应来实现调速。 ①节流调速回路 在液压系统中,利用节流阀构成的调速回路是通过通流截面变化来调节进入执行元件的流量,实现调速目的。 根据节流阀在回路中的位置不同,分为进油节流、回油节流和旁路节流调速三种基本形式。 a.进油节流调速回路 将节流阀装在执行元件的进油路,其原理如图10.40所示,定量泵输出的流量为一定值,供油压力由溢流阀调定,调节节流阀的开口面积就可以调节进入液压缸的流量,从而调节执行元件的运动速度,多余的油液经溢流阀流回油箱。 这种调速回路速度稳定性差,要随外界负载变化而变化;低速低载时系统效率低;运动平稳性能差。进油节流调速回路一般应用在功率较小负载变化不大的液压系统中。  b.回油节流调速回路 这种调速回路是将节流阀装在执行元件的回油路上。调速原理如图10.41所示。节流阀用以控制液压缸回油腔的流量Q2,从而控制进油腔的流量Q1,以改变执行元件的运动速度,供油压力由溢流阀调定。 这种调速回路回油路上有背压,运动平稳性优于进油节流调速;油液直接回油箱,易散热。用于功率不大、负载变化较大或运动平稳性要求较高的系统中。用节流阀的节流调速回路速度稳定性较差,为使速度不随负载变化而波动,可用调速阀代替节流阀。 c.旁油路节流调速回路 这种节流调速回路将节流阀装在与液压缸并联的支路上,如下图所示。只要调节通过旁路节流阀流量Q,就能调节进入液压缸的流量Q1,也就调节了活塞运动速度。通过节流阀回油箱的流量多,则进入液压缸的流量就少,活塞运动速度就慢;反之,活塞运动速度就快。这里的溢流阀作安全阀用,其 调定压力应大于克服最大负载所需的压力。正常工作时溢流阀处于关闭状态。  旁油路节流调速回路在速度较高、负载较大时,速度刚度较高,这与前两种调速回路恰好相反。 旁油路调速回路只有流量损失而无压力损失,故比前两种调速回路功率损失小,效率高。 通过以上分析,可得出以下结论:旁油路节流调速回路速度负载特性较差,一般用于功率较大且对速度稳定要求不高的场合。 ②容积调速回路 容积调速回路是通过改变变量泵或变量马达的排量来实现调速。 图10.42为容积调速回路中的一种,它采用变量泵和定量执行元件组成的调速回路,通过调节变量泵输油量的大小即可改变执行元件的运动速度。变量泵可采用单作用式叶片泵、径向柱塞泵、轴向柱塞泵。系统中溢流阀起安全保护作用,限定系统的最高压力。  这种调速回路效率高(压力、流量损失小)、发热少,但结构复杂、成本高。适用于负载功率大,运动速度高的液压系统中。 (2)速度换接回路 绝大多数机床的进给运动要求自动完成“快速进给—慢速工进—快速退回并停止”的工作循环,有时要求具有两次或更多次工进。下面讨论几种常用的快、慢速自动转换回路。 ①快速和工进换接回路 图10.43所示为采用差动连接的快、慢速换接回路。系统由定量泵1供油,二位三通电磁换向阀4实现差动连接,当在图示位置时为差动快进。当快进到位,挡铁碰行程开关,使1YA、3YA通电,阀3和阀4换向,活塞转为工进,其工作速度由调速阀5调节。当工进到位碰行程开关使2YA通电、3YA通电,1YA断电,阀2和阀3换向,活塞快速退回原位。  ②两次工进换接回路 有的机床要求在工作行程中实现两次进给(如钻孔、铰孔等)。常用的方法是采用两流量阀并联或串联。 两调速阀并联两工进速度换接回路,如图10.44所示。采用二位三通换向阀1实现两次工进速度的换接,图示位置为第一次工作进给状态,进给速度由调速阀4调节,实现第一次工进,当需第二工进时使阀1换向,调速阀3工作,实现第二次工进。两调速阀并联的二次工进回路中两调速阀的流量互不影响。   两调速阀串联两工进速度换接回路,如图10.45所示。 调速阀3用于第一次进给节流,调速阀4用于第二次进给节流。图示位置为第一次工作进给状态,油液通过调速阀3后,经二位二通换向阀1流入液压缸,进给速度由阀3调节。 当3YA通电后,右位接入系统,流经调速阀3的油液经调速阀4后再流入液压缸。此回路中调速阀4的调节流量必须小于调速阀3。当第一次工进换接为第二次工进时,因调速阀4中始终有压力油通过,其定差输出减压阀始终处于工作状态,故运动部件的速度换接平稳性较好。 4.多执行元件控制回路 在液压系统中若采用同一液压泵驱动多个执行元件工作,可节省液压元件和电动机的数目,合理利用功率、减少占地面积等,因此在机床液压系统和行走机构的液压系统中应用广泛。由于各执行元件动作有一定的要求,如按顺序动作、按同步动作或快进与工进互不干扰等,这就需要解决各执行元件间在压力、流量上的互相影响,互相干扰等问题。 本节主要介绍顺序动作回路。顺序动作回路是实现多个执行元件按预定的顺序运动的回路,按其控制原理可分为行程控制和压力控制等。 (1)行程控制顺序动作回路 它是利用某一执行元件运动到预定行程以后,发出电气或机械控制讯号,使另一执行元件运动的一种控制方式。 图10.46所示为用行程阀及电磁阀控制A、B两液压缸实现1、2、3、4工作顺序的回路。   图10.47为电器行程开关控制的顺序动作回路。当电磁铁1DT通电时,缸A活塞右移(动作1),当活塞右行到一定行程挡铁压下行程开关1XK,电磁铁2DT通电,缸B活塞右移(动作2),当活塞右行到一定行程挡铁压下行程开关2XK,电磁铁1DT断电,换向阀A换向,缸A活塞左移(动作3),到终点缸A活塞的挡铁压下行程开关3XK,电磁铁2DT断电,换向阀B换向,缸B活塞左移(动作4)。 (2).压力控制的顺序动作回路 它是利用某油路的压力的变化使压力控制元件(如顺序阀、压力继电器等)动作发出控制讯号,使执行元件按预定顺序动作。 图10.48所示为采用顺序阀的控制动作回路。阀A和阀B是由顺序阀与单向阀构成的组合阀,称为单向顺序阀。它们与电磁换向阀1配合动作,使A、B两液压缸实现1、2、3、4顺序动作。图示位置,1YA、2YA均断电,电磁阀处于中位,缸A、B的活塞均处于左端位置,当1YA通电,电磁阀左位工作时,压力油先进入A缸左腔,A缸右腔经阀2中单向阀回油,A缸活塞右移实现动作1;当活塞行至终点停止时,系统压力升高,当压力升高到阀3中顺序阀调定压力时,顺序阀打开,压力油进入B左腔,B缸活塞右移,实现动作2;当2YA通电,电磁阀1右位工作时,压力油先进入B缸右腔,B缸左腔油液经阀3中的单向阀回油,其活塞左移实现动作3;当B缸活塞左移至终点停止时,系统压力升高,当压力达到阀2中顺序阀的调定压力时,顺序阀打开,压力油进入A缸右腔,左腔回油,活塞左移实现动作4。  采用压力控制的顺序动作回路,能反映负载的变化情况,但同一系统中,不宜多次使用,以免使系统压力因此而升高,效率降低。这种控制方式的灵敏度较高,但动作可靠性较差,执行元件间的动作位置精度较低。 编辑整理:曾保国 |

民众工作室.制作 © 版权所有 |