|

| 你当前的位置:首页>>液压与气动>>专题教程>>液压AGC专题 |

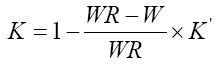

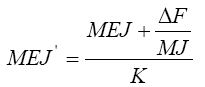

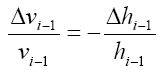

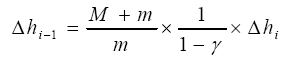

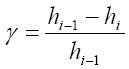

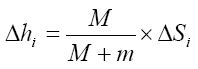

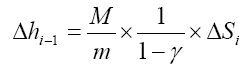

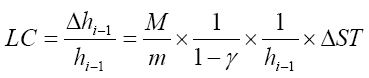

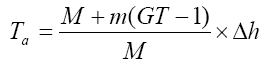

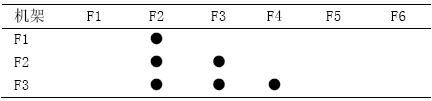

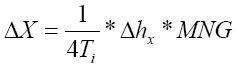

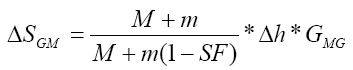

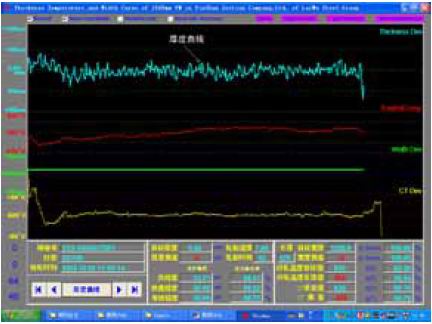

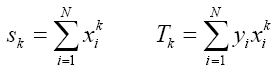

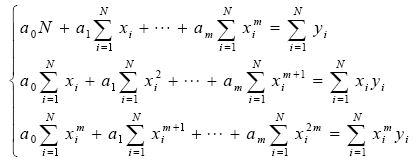

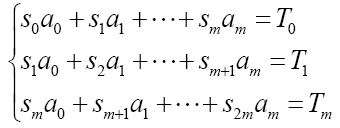

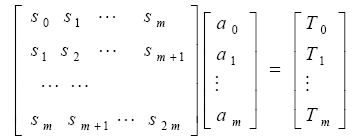

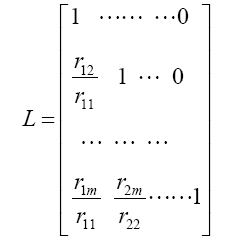

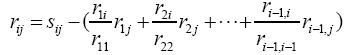

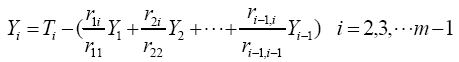

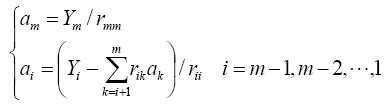

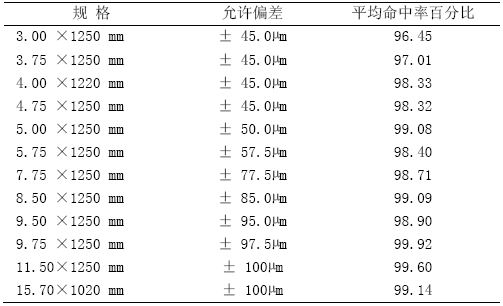

| 热轧厂精轧液压AGC控制系统(续) 3.2.3 油膜补偿 由于各支撑辊采用的是油膜轴承,当轧辊转动后,会带来油膜厚度的变化,从而影响辊缝。支撑 辊油膜厚度的影响可以采用油膜补偿的方法在一定程度上加以克服。由于在轧辊运行时随着速度和轧制力的变化,油膜厚度也发生变化。因此,为了应用的方便,进行单因化,可以通过试验测得在标准压力下不同速度的油膜厚度OV,再测得其它压力下的油膜厚度补偿系数α,这样可得到油膜厚度: 式中,Oi--为油膜厚度计算值; Ov--为标准压力下,不同速度的油膜厚度值;α 为不同压力的油膜厚度补偿系数。 3.2.4 宽度补偿 宽度补偿就是根据不同的宽度来修正轧机的弹性变形系数和轧机的伸长量。对于一个支撑物体,其变形的大小,不但与作用力的大小有关,还与作用力所处的位置有关。因此,轧制不同宽度的材料时,轧机变形也不一样,宽度变窄时,会使轧机的弹性变形系数变小,机架变软,轧机伸长变大。 宽度修正量的大小,根据经验公式为:  ......(8) ......(8)式中,WR为工作辊的辊身长(1500 mm);W 为带钢宽度; K' 为宽度修正系数。 因此,实际的弹性变形系数和伸长分别为:  .....(10) .....(10)式中, MJ 为标准辊长时,某拐点间的轧机弹性变形系数; MEJ 为标准辊长时,轧机伸长; ΔF为相对于拐点的轧制力。 3.2.5 活套补偿 在轧制过程中,必须维持各机架间的秒流量相等,对于i号机架而言,每当入口厚度hi-1发生了 Δhi-1的变化后,为维持秒流量相等,速度必须有相应的ΔV i-1变化,变化量大小可用下式求出: 上式展开: 由于: 所以:  又经过折算的入口带材厚度偏差:  式中, 式中, 为压下率。 为压下率。出口带材的厚度偏差:  所以: 所以: 那么,对于已压下的辊缝位置偏差△ST来讲,此时的速度补偿应为:  速度补偿是计算机根据已压下的辊缝位置偏差来调节主机马达速度,以维持秒流量相等。这样, 减轻了活套的动作负担,故有活套补偿之称。 3.2.6 尾部补偿 当材料尾部离开上一机架时,出现尾部失张,使带材变厚。为消除厚差则采取压尾的方法叫做尾 部补偿,监于F5、F6机架速度太快带钢又薄,因此不宜进行尾部补偿。补偿值的求法,对于尾部变厚,意味着要多压一点,即相当于把现有的厚度偏差放大后加以调节,而放大量的大小就是要求的补偿值。补偿值的大小由经验公式(12)给出:  ......(12) ......(12)式中GT 为尾部偏差补偿增益。 只有当尾部偏差Δh>0时才进行压尾补偿。当尾部出现负偏差时,不应补偿,AGC也不用控制,此时让尾部失张而造成的厚差进行自然抵消。 尾部补偿选择机架与补偿机架的关系如表3。 表3 尾部补偿选择机架与补偿机架的关系  3.2.7 X-射线厚度偏差监控 锁定板厚并非是我们所要求的成品厚度,而达到成品厚度的要求则是生产中的真正目的。为此, 有必要根据厚差反馈回去进行补偿,同时对于轧制中的一些缓慢变化因素的影响,如轧辊的磨损及热 膨胀,以及计算中的误差和残留偏差的存在,也需要通过X-射线测厚偏差量作为监控量,反馈到各个机架进行控制补偿。X-射线测厚是一种滞后环节的系统,有必要引进一个积分环节,所以本次X射线监控量为:  .........(13) .........(13)其累计监控值为: 式(13)(14)中, Ti 为i机架到X射线间材料的移送时间;Δhx 为X射线测厚偏差;MNG 为X射线监控增益; 3.2.8 弯辊力补偿 弯辊力补偿是由于在投入弯辊功能时,弯辊力对轧制力主动造成波动,此时单从板形质量来看得 到了改善,弯辊力虽然不是很大,但带钢的厚度精度可能会受到影响,为此在辊缝修正量的计算中, 考虑弯辊力的影响,既保证了厚度质量,又保证了板形质量。 考虑弯辊力对辊缝调节的影响,则有:  式中 3.2.9 自动复归 由于AGC投入后,各机架的辊缝值都会偏离原设定值,为了不影响下一块带钢进入精轧机组,缩 短辊缝调节的时间,AGC系统设有自动复归的功能。在AGC系统开始工作时,首先记忆各机架的辊缝设定值,在AGC系统工作结束时,将各机架的辊缝恢复到记忆下的设定值大小。 3.2.10 AGC 控制效果 图2显示的是目标厚度为3.5mm 的带钢实际厚度曲线。  图2 AGC控制的厚度曲线 4. 轧机刚度曲线拟合 轧机刚度一般采用5 对点作线性插值然后乘以补偿系数求取,忽略了轧机机械的动态变化,液压 AGC 利用零调过程中所采样的几十对点,对压力和轧机伸长作曲线拟合,可方便精确地求出轧机的刚度,具体方法如下: 对于一组给定的数据 xi,yi (对应轧机伸长量和压力值),i=1,2,3?,N,求作m(m<<N)次 多项式:  采用最小二乘法拟合,即使:  为最小,因此αk(k=0,1,...m)应满足: 为最小,因此αk(k=0,1,...m)应满足: 即 即 设  则此时方程组为:  可表示为下列形式:  用矩阵可表示为:  该方程组为一正规方程组(系数矩阵对称且对角线元素相等),可归结为两个三角方程组来求解,方程如下:    求解  5. 结束语 液压AGC系统在该1500 mm热轧厂已运行多年,从调试开始没有因为AGC断过一支辊废过一块钢, 运行一直很稳定,厚度控制正常,统计结果表明达到了AGC控制的既定目标,厚度精度取得了令人满 意的效果。 表4是2005年12月试轧阶段的部分厚度规格钢卷的厚度精度全长命中率。 表4 不同厚度规格钢卷的厚度精度全长命中率  参考文献 [1] 孙一康 .带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002 [2] 张进之 .压力AGC 数学模型的改进[J].冶金自动化,1982(3):15~19 [3] 唐谋凤 .现代带钢热连轧的自动化[M].北京:冶金工业出版社,1988 [4] 刘 玠,孙一康 .带钢热连轧计算机控制[M].北京:机械工业出版社,1997 [5] 刘安平 .热带轧机精轧压下液压缸位置控制[J].武钢技术,2005/05 [6] 杨 节 .轧制过程数学模型[M].北京:冶金工业出版社,1983 [7] 汪祥能,丁修堃 .现代带钢连轧机[M].沈阳: 东北大学出版社,1996 [8] 王正林 .带钢热连轧AGC 系统实时仿真[J].北京科技大学学报,2006/02 [9] 忻为民 .热带轧机AGC 程序的优化与完善[J].轧钢,1997(4):8~11 |

共 2 页:【上一页】 |

版权所有 © 民众工作室.制作

|