|

| 你当前的位置:主页>>液压与气动>>技术论文资料 |

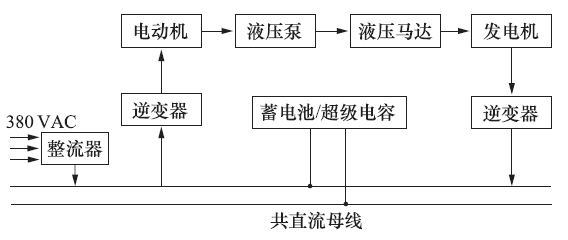

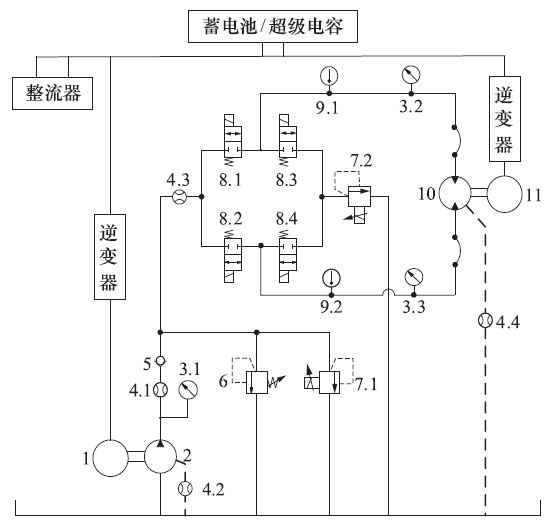

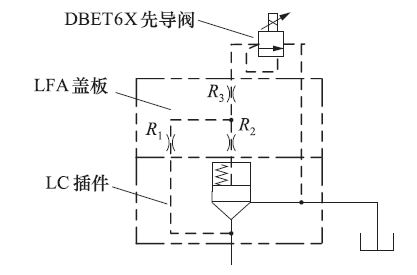

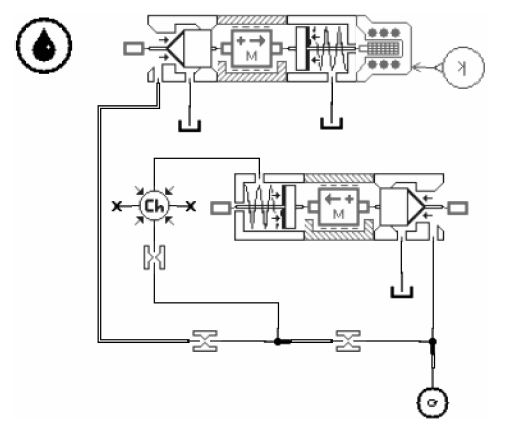

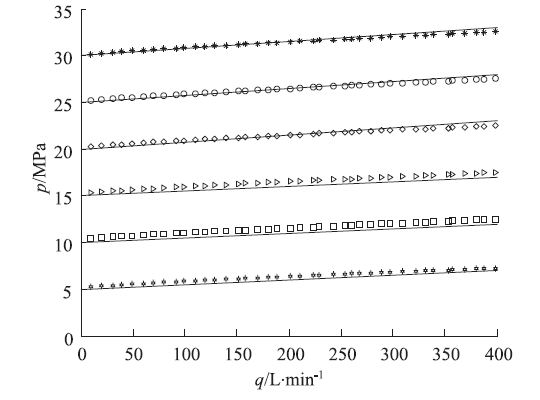

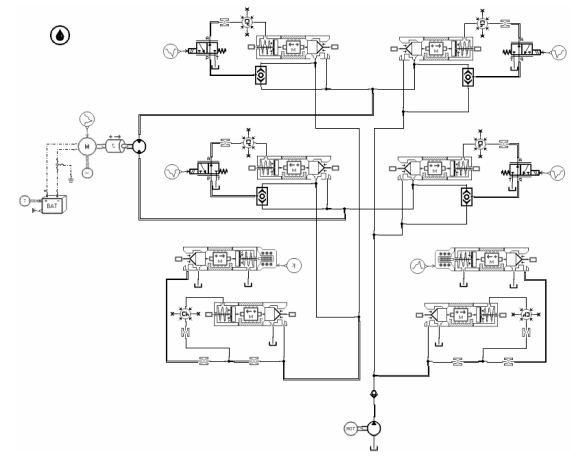

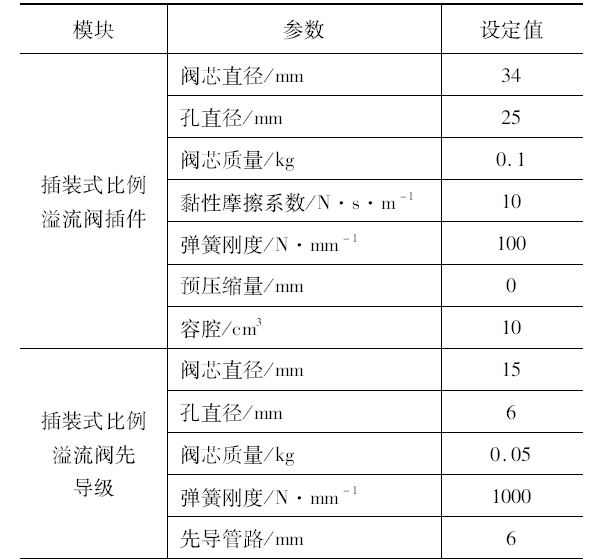

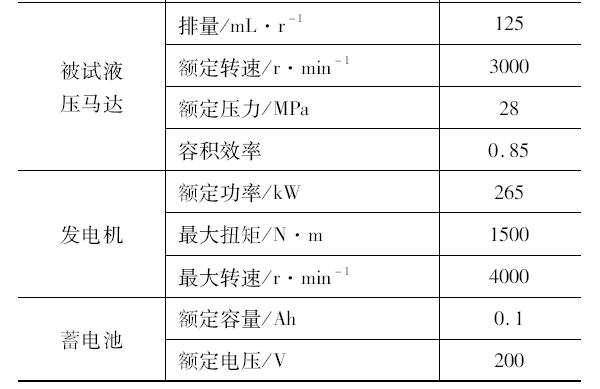

液压泵(马达)可靠性试验台设计与仿真 (1) 高强, 刘小平, 袁晓明, 贾超, 张立杰 摘 要:针对可靠性高、寿命长的液压泵(马达)在可靠性试验中功率消耗大的问题,设计了一种基于电功率回收方式的液压泵(马达)可靠性试验台,利用AMESim软件对关键元件及系统进行了建模仿真。通过与样本曲线进行对比,验证了仿真模型的准确性和系统原理的正确性。基于不同工况下试验系统的加载控制方式,研究系统的功率回收特性。仿真结果表明,该试验台功率回收率最大能达到43%,对开发功率回收型液压可靠性试验台具有指导意义。 关键词: 液压泵(马达); 可靠性; 液压试验台; 电功率回收 中图分类号:TH137 文献标志码:B 文章编号:1000-4858(2017)02-0086-06 Design and Simulation of Hydraulic Pump (Motor) Reliability Test Bench GAO Qiang, LIU Xiao-ping, YUAN Xiao-ming, JIA Chao, ZHANG Li-jie Abstract:Aimed at the power-consumption of reliable and long life hydraulic pump (motor) in the reliability experiment, a kind of hydraulic pump (motor) reliability test bench is designed based on electrical power recovery. Modeling and simulation of key components and system are carried out by using AMESim, and the comparison results between the simulation and the curve of sample show that the simulation model is accurate and the system principle is correct. Characteristic of system power recovery is researched based on methods of load control with experiment system under different situation. The simulation results show that ratio of test bench power recovery can be reached to 43%, and that this method is of great guiding significance to the development of hydraulic reliability test bench based on power recovery. Key words: hydraulic pump (motor); reliability; hydraulic test bench; electrical power recovery 引言 液压泵和液压马达作为应用于工程机械主机的关键液压零部件, 其可靠性直接决定重大装备的使用性能和寿命。液压泵(马达)可靠性试验具有试验周期长和能耗大的特点, 其测试平台通常基于功率回收方式开发[1-2]。目前已有很多学者对可靠性试验台功率回收系统进行了比较深入的研究。付永领等[3]通过理论计算讨论了液压泵加速寿命试验台机械补偿功率 回收的效果, 解决了被试泵和马达的流量、转矩匹配问题。候小华等[4]深入分析了液压补偿功率回收的压力算法和系统调试原则。罗亚南[5]设计了带有电功率回收的大功率液压泵(马达)试验系统, 分析了电功率回收对试验系统和电网的影响。 机械和液压补偿功率回收方式回收效率高, 但对于被试液压泵和被试液压马达的排量及转矩有严格的匹配要求, 测试范围受到限制, 适用于固定类型产品的可靠性试验。电功率回收方式功率范围大、加载方式简单且通用性强, 可实现多种型号液压泵(马达)可靠性试验, 在多型号多种类液压泵(马达)可靠性测试场合比机械和液压补偿功率回收更有优势。 本研究基于电功率回收方式设计了一种新型液压泵(马达)可靠性试验台, 可实现液压泵和马达同时测试或单件测试。利用AMESim软件对系统及关键元件进行建模与仿真, 验证了功率回收试验台原理的正确性与可行性。通过仿真分析了不同试验工况下的电功率回收性能, 提出了不同试验工况下的加载控制方式。该试验台的设计为液压泵(马达)的可靠性试验台设计提供了一种新的设计理念, 为装备制造业实现多种型号液压泵(马达)的可靠性评价节省了费用。 1、 液压泵(马达)可靠性试验台原理 电功率回收型液压泵(马达)可靠性试验台是将液压马达和发电机机械连接, 发电机作为马达的负载, 使液压能转化为电能, 通过共直流母线存储至蓄电池中, 实现功率回收, 实现原理如图1所示。  图1: 电功率回收系统原理图 试验台可通过控制发电机的电磁转矩实现系统的加载, 如图2所示, 变频器控制电动机调至试验转速, 被试泵输出压力油通过控制阀组驱动被试马达, 被试马达与发电机机械连接将能量通过逆变器回馈至蓄电池(超级电容)中, 从而实现功率回收。  1、电动机 2、被试液压泵 3.1-3.3、压力传感器 4.1-4.4、流量传感器 5、单向阀 6、安全阀 7.1-7.2、比例溢流阀 8.1-8.4、换向阀 9.1-9.2、温度传感器 10、被试液压马达 11、发电机 图2 液压泵(马达)可靠性试验台原理图 本试验台创新之处:其一, 一次试验可同时测试1台液压泵和液压马达, 通过控制发电机实现系统加载的目的; 其二, 采用了电功率回收技术, 通过共直流母线将回馈电能存储至蓄电池(超级电容)中, 避免对电网产生谐波影响; 其三, 设置了旁路比例溢流阀, 可实现被试泵和被试马达的流量匹配; 其四, 主回路设置了2个流量传感器, 保证所测流量为被试件进出口的实际值, 满足国标测试要求。 2、 关键元件及系统建模与仿真 2.1、 插装式比例溢流阀建模与仿真 试验台额定压力为35 MPa, 额定流量为350 L/min。由于可靠性试验周期长, 被试件处于慢性磨损中, 插装式比例溢流阀作为系统的关键元件, 需要具备较好的稳压溢流功能[6,7]。根据液压泵(马达)可靠性试验台的设计要求, 选取了型号为LC25DB+LFA25DBE+DBET6X的盖板式比例溢流阀, 其结构原理如图3所示。  图3: 插装式比例溢流阀结构原理图 根据图3所示的插装式比例溢流阀的结构原理图,利用AMESim的HCD搭建了插装式比例溢流阀的仿真模型,如图4所示。插件模型由弹簧活塞、质量块和锥形阀口组成, 盖板模型由3个节流孔组成, 先导阀由比例电磁铁、弹簧活塞、质量块和锥形阀口组成, 通过模拟信号的输入实现系统的调压功能。  图4: 插装式比例溢流阀仿真模型 在图4所示的仿真模型中, 利用AMESim的批运行功能, 模拟不同电压信号对应的压力-流量曲线, 图5为不同信号下的压力--流量曲线, 其中实线为插装阀LC25DB的样本曲线, 散点为不同电压信号下的仿真曲线, 通过对比可知仿真曲线与样本曲线最大误差率为2.7%, 所搭建的插装式比例溢流阀的仿真模型满足要求。  图5: 插装式比例溢流阀压力--流量曲线 2.2、 电功率回收型试验台建模与仿真参数设置 根据图1所示的液压泵(马达)可靠性试验台原理图,利用AMESim仿真软件中的机械库、液压库、电气驱动库和信号库搭建了基于电功率回收方式的液压泵(马达)可靠性试验台的仿真模型[8, 9, 10, 11], 如图6所示。仿真模型主要包括电动机、被试液压泵、插装式比例溢流阀、方向控制阀组、被试液压马达、发电机和蓄电池。  图6: 液压泵(马达)可靠性试验台仿真模型 仿真模型建立后需要对每个模型的参数进行准确设置, 基于各元件样本数据, 系统中各子模型的设置参数如表1所示。 表1: 系统模型参数设置表    |

| 共 2 页: 第 1 【2】 页 |

版权所有 民众工作室.制作 |