|

| 你当前的位置:主页>>液压与气动>>技术论文资料 |

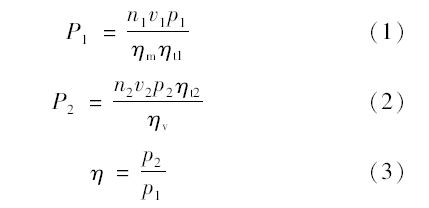

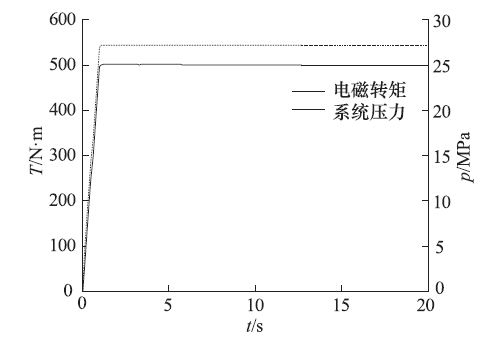

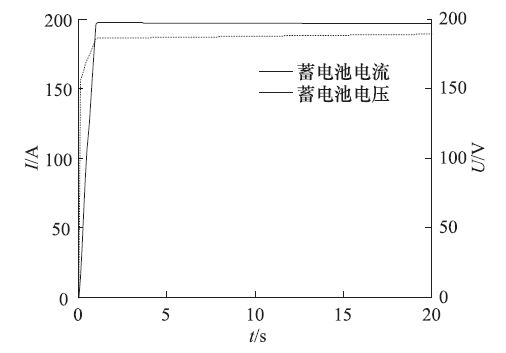

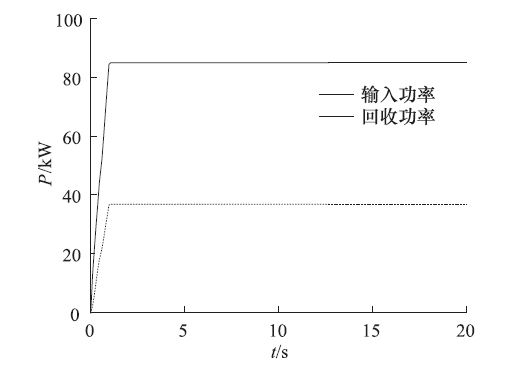

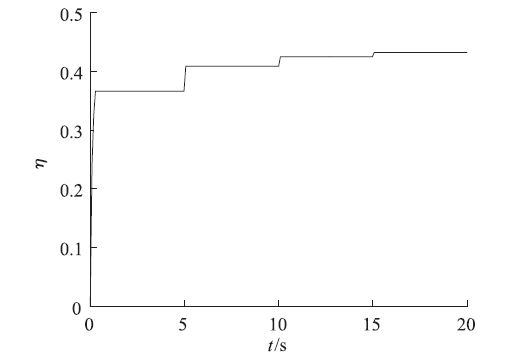

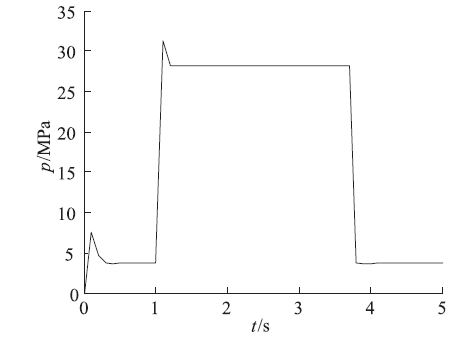

液压泵(马达)可靠性试验台设计与仿真 (2) 3、 可靠性试验工况的仿真结果分析 电功率回收系统能够在可靠性试验过程中节省能耗, 但必须保证系统在正常试验的基础上进行功率回收, 理论功率回收率通过式(1)—式(3)计算:  式中, P1、P2为系统输入输出功率; n1、n2为被试泵和马达的转速; v1、v2为被试泵和马达的排量; p1、p2为被试泵和马达的压力; ηm为被试泵的机械效率; ηv为被试马达的容积效率; ηt1、ηt2为驱动和加载系统的总效率, 取0.75; η为系统的功率回收率。 由于可靠性试验工况复杂多样, 电功率回收系统的稳定性和效率将受到不同程度的影响, 为保证系统的稳定运行, 在可靠性试验台仿真模型的基础上分析了不同试验工况下的系统性能和功率回收效果。 3.1、恒负载试验工况 液压泵(马达)在可靠性测试时常采用满载与超载试验, 针对此类恒负载试验工况, 试验台基于发电机的恒转矩控制方式, 通过控制发电机的电磁转矩实现系统加载的目的。为了模拟实际试验过程, 设置从空载至额定负载的时间为2 s, 得到发电机的电磁转矩和系统压力加载响应曲线, 如图7所示, 系统压力可以跟随电磁转矩变化, 加载时间为1.5s, 压力波动小, 可以达到恒定加载的测试需求。  图7: 恒负载工况转矩和压力曲线 在恒负载试验工况中, 发电机作为系统能量回馈单元, 将电能回馈至蓄电池中, 蓄电池处于充电状态, 为缩短仿真时间, 设置蓄电池容量为0.1Ah, 电压为200V, 理论计算得到充电时间为1.8s, 图8为蓄电池的电压和电流随时间变化曲线, 初始充电状态时电流呈直线增大趋势, 斜率接近90°, 随后进入恒压充电模式, 斜率略有降低, 在时间为1.6s左右时电流达到稳定值, 此时蓄电池电量已满。  图8: 恒负载工况蓄电池电流和电压曲线 在满载试验工况下, 得到系统的功率流曲线, 如图9所示, 系统输入功率为85kW, 回收功率为36kW, 回收效率达到43%。  图9: 恒负载工况系统功率曲线 3.2、变负载试验工况 为了节省液压泵(马达)的可靠性试验时间, 常采用步进应力加载方案。通过仿真计算, 得到系统的压力和电磁转矩的曲线如图10所示, 变负载下的能量回收效率变化曲线如图11所示。由图10可知, 变负载工况下系统压力响应快, 能够实现液压泵(马达)的加速寿命试验。由图11可知, 随着负载增大, 系统能量回收率随之提高, 但系统能量回收率的变化梯度逐渐减小。  图10: 变负载工况转矩和压力曲线  图11: 变负载工况能量回收效率曲线 3.3、交变压力冲击试验工况 根据液压泵(马达)的耐久性试验国标要求, 冲击试验工况下被试液压泵(马达)的压力曲线需要从10%的额定压力短时达到额定压力, 若采用控制发电机输出电磁转矩方式实现此功能, 会引起发电机温度急剧升高, 且同时会对发电机产生机械冲击, 从而引起发电机的烧蚀和磨损。因此, 采用发电机的恒转速控制方式实现系统的交变压力冲击试验。试验过程中, 控制发电机电磁转矩为额定转矩, 通过控制旁路插装式比例溢流阀实现液压泵(马达)的交变压力冲击, 图12为通过仿真确定的交变压力冲击工况下的压力变化波形图, 符合国标测试要求。  图12: 交变冲击试验下的压力变化波形图 通过恒负载、变负载和交变压力冲击试验3种可靠性试验工况仿真分析可知, 在恒负载试验工况下, 系统压力响应快, 波动小, 蓄电池充电稳定, 速度快。变负载试验工况下, 随着负载的增加, 系统输入功率和回收功率随之增加, 回收效率增加, 系统能量回收率的变化梯度逐渐减小, 最大回收效率为43%; 交变压力冲击试验工况下, 利用插装式比例溢流阀实现了交变加载, 系统压力变化波形符合国标测试要求。 4、 结论 (1) 基于电功率回收方式设计了一种新型液压泵(马达)可靠性试验台。功率范围大、回收效率高, 加载方式简单且通用性强, 可实现多种型号液压泵(马达)的可靠性试验; (2) 利用AMESim软件对关键元件和系统进行了建模与仿真, 验证了液压泵(马达)可靠性试验台原理的正确性和可行性; (3) 对恒负载、变负载和交变压力冲击试验3种可靠性试验工况进行了仿真分析, 结果表明, 该试验台能够满足液压泵(马达)可靠性试验要求, 功率回收率最大能达到43%, 并且提出了不同工况下试验系统的加载控制方式。 参考文献 [1] YU Caixin, YU Bin, JIANG Jihai. Test Bench for Construction Machinery Hydraulic Pump[J]. Mechanical Engineer, 2009, (11): 016. [2] 李德龙, 王晓云, 赵存然, 等. 功率回收式液压泵可靠性试验台的研制[J]. 液压与气动, 2015, (12): 31-34. LI Delong, WANG Xiaoyun, ZHAO Cunran, et al. The Development of the Power Recovery Type Hydraulic Pump Reliability Test Bench[J]. Chinese Hydraulics & Pneumatics, 2015, (12): 31-34. [3] 付永领, 汪明霞. 液压泵加速寿命试验台中的节能设计[J]. 机床与液压, 2010, 38(4): 40-41. FU Yongling, WANG Mingxia. Energy-saving Design of Accelerated Life Test-bed of Hydraulic Pump[J]. Machine Tool & Hydraulics, 2010, 38(4): 40-41. [4] 侯小华, 黄志坚, 章宏义. 基于液压反馈的功率回收式试验台的分析[J]. 液压与气动, 2012, (3): 73-75. HOU Xiaohua, HUANG Zhijian, ZHANG Hongyi. Analysis of Power Recovery Type Test Bench Based on the Hydraulic Feedback[J]. Chinese Hydraulics & Pneumatics, 2012, (3): 73-75. [5] 罗亚南. 基于电功率回收的大功率液压泵/马达试验系统设计与效率分析[J]. 轨道交通装备与技术, 2013, (2): 20-21. LUO Yanan. Designing and Efficiency Analysis of High Powerful Hydraulic Pump/Motor Based on Power Recovery[J]. Rail Transportation Equipment and Technology, 2013, (2): 20-21. [6] 周加永, 张昂, 莫新民, 等. 基于AMESim的先导式溢流阀建模与仿真[J]. 兵器装备工程学报, 2016, 37(2): 101-104. ZHOU Jiayong, ZHANG Ang, MO Xinmin, et al. Modeling and Simulation for Pilot Relief Valve Based on AMESim[J]. Journal of Ordnance Equipment Engineering, 2016, 37(2): 101-104. [7] 董自安, 崔儒飞, 蒙杨超, 等. 基于AMESim的比例溢流阀加载系统建模与分析[J]. 机床与液压, 2015, 43(4): 83-85. DONG Zian, CUI Rufei, MENG Yangchao, et al. Modeling and Analysis for Proportional Overflow Valve Loading System Based on AMESim[J]. Machine Tool & Hydraulics, 2015, 43(4): 83-85. [8] SU D H, GAO Y, WANG Y L. Study of Loading Characteristics of Hydraulic Pump Type Test Bench Based on the AMESim[J]. Advanced Materials Research, 2013, (645): 463-466. [9] LI B, TANG L, JIANG H. The Simulation of Automotive Braking Energy Recovery System Based on AMESim[C]// International Power, Electronics and Materials Engineering Conference, 2015. [10] 张克军, 陈剑. 电动叉车势能回收系统研究[J]. 中国机械工程, 2014, (21): 2869-2873. ZHANG Kejun, CHEN Jian. Research on Potential Energy Recovery System for Electric Forklift[J]. China Mechanical Engineering, 2014, (21): 2869-2873. [11] 林添良, 叶月影, 王庆丰. 液压马达能量回收系统操作性能研究[J]. 中国机械工程, 2013, (21): 2948-2954. LIN Tianliang, YE Yueying, WANG Qingfeng. Research on Control Performance of Energy Regeneration System Based on Hydraulic Excavators[J]. China Mechanical Engineering, 2013, (21): 2948-2954. |

| 共 2 页: 第 【1】 2 页 |

版权所有 民众工作室.制作 |