|

| 你当前的位置:首页>>液压与气动>>专题教程>>液压缸的加工制造 |

| 液压缸缸筒内孔滚压加工技术 |

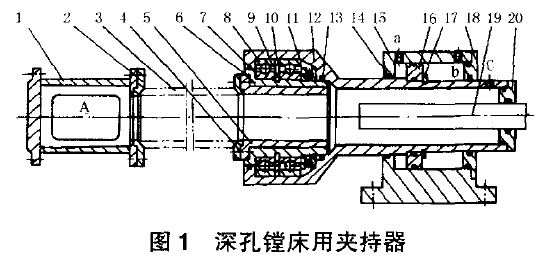

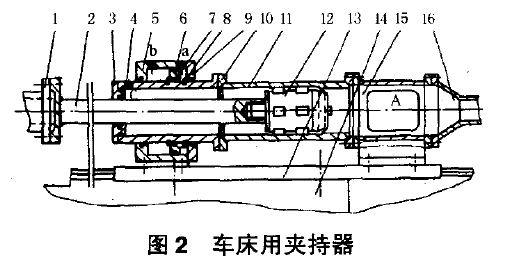

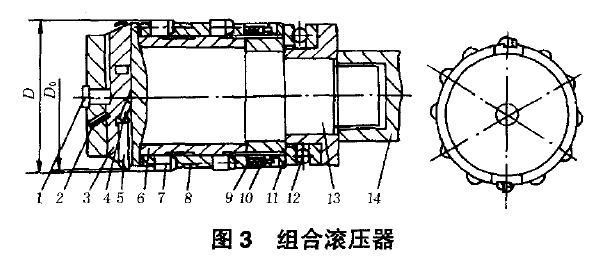

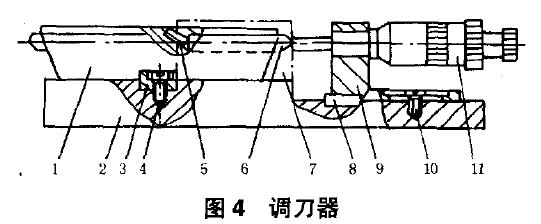

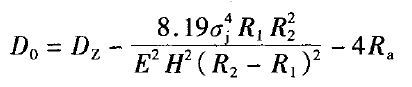

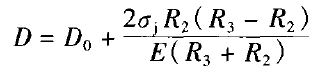

| 液压缸缸筒内孔滚压加工技术 摘要:对于液压缸缸筒滚压加工,提出了采用镗--滚压组合加工工艺代替原来采用的粗镗--精镗--珩磨(或滚压)3道工序,以提高生产效率,并使质量稳定。详细介绍了采用新工艺时各种轴向夹持器和组合滚压器的结构和工作原理,并对具体的工艺过程作了说明。 关键词:液压缸缸筒;滚压;工艺;技术 Machining Technique for Rolling Bore of Cylinder Abstract:In order to increase efficiency and maintain a consistent quality,it is suggested that combined boring—rolling machining technique should be used instead of former scalping boring,precise boring and rolling processes in the machining of hydraulic cylinder bore.The structures an d operating principle of various axial clamps an d combined milers to be used in the new machining techniqu e are introduced in details,and concrete process is described. Key words:hydraulic cylinder;rolling;process machining;technique 1、 引言 液压缸缸筒的加工通常是采用无缝钢管在深孔镗床上镗孔后进行珩磨或滚压加工而成。一般需经过粗镗、精镗和珩磨(或滚压)3道工序才能完成,生产周期长、效率低,且经过几次装夹转换,加工误差比较大,加工质量也不稳定。 本文提出一种镗--滚压组合加工工艺,液压缸缸筒的粗镗、精镗、珩磨(或滚压)一次完成,生产效率高,质 量稳定。 使用的设备为T2120深孔镗床或CA6163(C6130)车床。 2、 工艺装备 轴向夹持器、组合滚压器。 2.1 轴向夹持器的结构与工作原理 由于液压缸缸筒是薄壁零件,当受到径向夹紧力作用时会发生变形,加工后会因弹性恢复而改变加工后的形状和尺寸,故需要将工件改为轴向夹紧,无论是T2120深孔镗床,还是C6163车床都没有合适的轴向夹紧装置,因而需要自制轴向夹持器以夹持工件,便于加工。 (1)深孔镗床用夹持器 深孔镗床用夹持器,结构见图1。在活动夹座上安装活塞,用特制的弹性挡圈锁定,与活动夹座的缸筒一起形成一个液压缸,液体分别由a口或b口进入液压缸,推动活动夹座前移或后退,以夹紧或松开工件。  1.前盘 2、4.夹盘 3.工件 5.定位支承套 6.支承套 7、13、14.密封圈 8、11.轴承 9、10.定位套 12.活动支座 15.夹持器座 16 活塞 17.弹性挡圈 18.端盖 19.镗杆 20.活动夹座端盖 在活动夹座的前端内部安装上可与活动夹座相对转动的支承套,用于支承工件的转动。为适应不同规格的工件的加工,在支承套内安装定位支承套,定位支承套的内径与镗--滚压工具的最大外径尺寸相同,使镗--滚压工具得到准确的定位,在定位支承套的前端装上夹盘,与安装在机床主轴上的前盘及夹盘一起夹持工件传递动力。 将夹持器的前盘安装在深孔镗床的主轴上,夹持器座安装在深孔镗床的授油器底座上,轴向移动授油器底座,使两夹盘问的距离比工件的长度长30~50mm,以便于装卸工件,定好位置后,将授油器底座锁死。 使用时启动机床和夹持器液压泵站,转动授油器液压转换开关,使电磁换向阀通电,油路接通,液压油通过进液口b进入夹持器的液压缸,通过活塞推动活动夹座前移,夹紧工件,为了使工件的定位和夹紧可靠,前后夹盘制成90°的内锥面,用两锥面轴向夹持工件,具有自动定心功能,使定位准确。安装在活动夹座上的夹盘内锥面为光面(可防止冷却润滑液溢出),安装在前盘上的夹盘的内锥面上制出齿形牙,以使工件的夹紧更为可靠。然后挂上机床离合器,让机床主轴带动工件旋转,扳动机床的轴向进给手柄,使镗杆带动镗--滚压工具进给,完成镗--滚压加工所需的成形运动。 镗孔时产生的切屑采用大流量的冷却润滑液体(可用机油或乳化液)冲洗,冷却液由泵站通过夹持器活动夹座C口进入夹持器及工件的切削区域,将切屑带走,由前盘的调整孔A处排出,冷却液同时又起冷却刀具和工件的作用。 加工完一个工件后,脱开机床主轴离合器,关掉冷却液进液阀门,扳动轴向进给手柄,改变镗杆的移动方向,使镗杆带动镗--滚压工具退出工件,再转换液压转换开关,改变液压传动的方向,使夹持器的活动夹座后移,卸下工件,完成工件的加工。 (2)车床用夹持器(见图2) 拆掉车床的夹盘和溜板,将滑台安装在车床的导轨上并与车床的溜板箱固定联接在一起,将夹持器及夹持器尾座安装在滑台上,将镗杆安装在车床的主轴及夹持器上。工作原理与深孔镗床用夹持器基本相同,区别是镗杆带动镗--滚压工具旋转,工件做轴向进给。  1.车床主轴 2.镗杆 3.活动夹座端盖 4.活动夹座 5.夹持器座 6.密封圈 7.活塞 8.弹性挡圈 9.端盖 1O.夹盘 11.工件 12.滚压器 13.滑台 14.溜板箱 15.夹持器尾座 16.排液管 2.2 镗--滚压工具(组合滚压器) (1)组合滚压器结构(见图3) 滚压器的前部有一个刀夹,刀夹上可安装2把刀体,用来镗孔,一把刀为粗镗刀,另一把为精镗刀,刀夹的背面有调刀螺钉,用以调整镗刀的尺寸,为使刀具调整准确,采用调刀器(见图4)调刀,调刀时将刀夹的定位槽放在调刀器的定位键上,用测微计测量刀尖的量值(测微计与定位键间的距离用基准块校正),如不合适,调整刀夹的调整螺钉,反复调整、测量,直至适宜为止。  1.定位销 2.刀夹紧固螺钉 3.刀夹 4.调刀螺钉 5.镗刀 6.滚道 7.滚柱 8.保持架 9.弹簧 1O.挡销 11.半环 12.轴  1.刀夹 2.底座 3.定位键 4、10.螺钉 5.调刀螺钉 6.刀体 7.基准块 8.键 9.尺座 11.测微计 调整好刀夹后,将刀夹放入滚压器的刀夹槽中,定位销挡在刀夹的定位槽上确定刀夹的安装位置,拧紧刀夹紧固螺钉,固定刀夹,使其不能产生位移,达到定尺寸的目的。滚压器的中部是滚压部分,它由滚道、滚柱、保持架、挡销、半环等组成,滚道是台阶形的,滚柱可设1排,也可设2排,设2排时,后排的滚道尺寸比前排的滚道尺寸略大一些,实行二次滚压,以提高工件的表面光洁度,降低表面粗糙度值。滚柱的前端带圆角,后端有l5~20° 的大倒角;圆角是滚压时起引导作用,倒角是工件滚压结束后滚压器从工件中退出时起引导作用,不至于擦伤工 件,滚压器工作时,其工作结构为图3形式。当加工完成一个工件后,需要将滚压器从工件中退出,此时可用工具(如螺丝刀等)将滚压器的挡销压下,取出半环,向后拨动保持架,使滚柱落入滚道的台阶下面,此时滚压器的径向尺寸已经减小,退出滚压器时不会擦伤工件。滚压器的后部为支承部分,用一止推轴承来保证滚柱和保持架的转动及支承滚道,用螺纹与镗杆联接。 (2)滚压器的主要参数 镗刀尺寸:  式中: D--缸筒内孔尺寸公差带中值尺寸,也是缸筒滚压加工后的理想尺寸,mm; σj--滚压时滚柱与工件间的接触应力, σs--工件材料的屈服强度极限,MPa; σb--工件材料的抗拉强度,MPa; R1--滚柱半径,mm; R2--工件内径,mm; E--工件材料的弹性模量,MPa; H--工件材料的硬度,MPa; Ra--工件镗孔后、滚压前的表面粗糙度值,一般取Ra=6.3μm。 滚压器外径尺寸:  式中:R3--工件外径,mm. 3、 工艺过程 (1)将工件的两端在车床上车平,并在外圆上车出3x45°的倒角。 (2)启动机床和液压夹紧泵站,转动液压转换开关,使换向阀的电磁铁通电,油路接通,使夹持器的活动夹座前移,夹紧工件。 (3)挂上机床的主轴离合器,使机床主轴旋转,带动工件或镗杆旋转。 (4)启动冷液供液系统,使冷却液进入工件内孔。 (5)挂上进给离合器,使镗杆或工件轴向移动,镗刀在前面镗孔,滚压器在后面进行滚压,实现组合加工。 (6)当工件镗一滚压完成后,脱开机床主轴旋转离合器,使主轴停止转动,关闭冷却供液阀门,停止供液,由前盘(或夹盘尾座)的调整口A处用专用工具(或螺丝刀)将滚压器的挡销压下,取出2个半环,向后拨动滚压器的保持架,使滚柱落入滚道的台阶下面,扳动轴向进给离合器,转换轴向进给方向,使镗杆(或工件)后退。当滚压器完全退出工件后,脱开进给离合器。 (7)转换液压系统的转换开关,使活动夹座后移,卸下工件,完成工件的镗--滚压加工。 (8)向前拨动滚压器的保持架,使滚压器的滚柱进入滚道,安装上2个半环,准备下一次镗一滚压组合加工。 4、 适用范围 镗--滚压组合加工技术,适用于生产批量大的以无缝钢管为原料的油缸内孔的加工,此项技术可实现底座φ63~φ325mm的各种油缸内孔的加工,在改装后的车床上能加工φ63~φ160mm的内孔,在深孔镗床上可加工 φ90~φ325mm的内孔。滚压后,工件的加工后精度可达到IT7一IT8,表面粗糙度值可达到Ra0.4。 参考文献: [1]王友林,姜英.普通车床改装为镗--滚压专用机床[J].制造技术与机床,1998(4). [2]王友林,姜英.用解析法确定油缸滚压加工参数[J].工具技术,1999(10). [3]朱红波,史乇春.镗滚压复合加工应用研究[J].煤矿机械,2005,26(7). [4]王维新.内孔滚压加工及其影响因素的分析[J].西北轻工业学院学报,2002(4). [5] 海杉野机械有限公司.滚压加亡技术[J].工具技术,2005(6). |

版权所有 民众工作室.制作 |