|

| 你当前的位置:首页>>液压与气动>>专题教程>>液压AGC专题 |

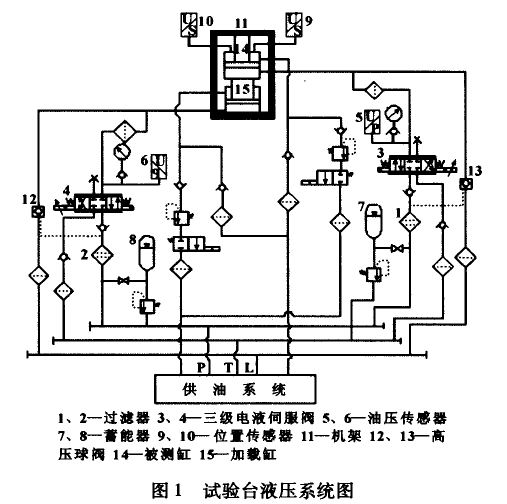

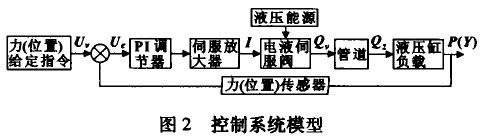

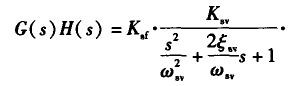

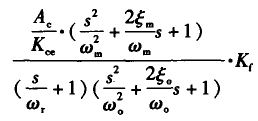

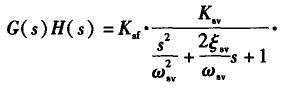

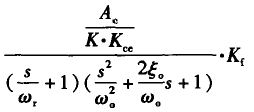

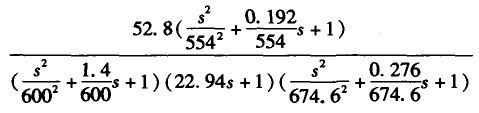

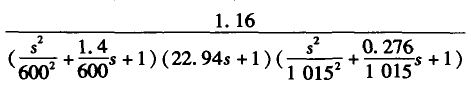

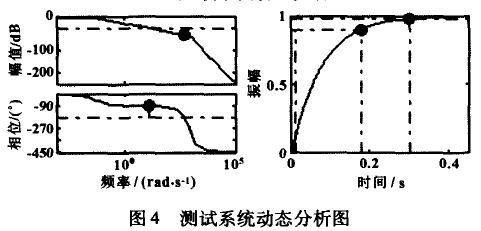

| 轧制伺服油缸试验台液压控制系统动态特性分析 卜匀 ,王晓东 ,靳同红 摘要:轧制伺服油缸试验台能进行动态和静态响应特性测试。本文建立试验台液压控制系统数学模型,利用大型仿真软件Matlab对模型进行频域、时域的仿真研究;并针对控制系统中各种参数、动态因素对控制精度的影响进行研究,提出了改进方案。 关键词:试验台;伺服油缸;动态特性 The Study on the Dynamic Characteristic of Hydraulic Control System of Test Bed of Rolling Servo Cylinder Abstract:The test bed of roiling mill servo cylinder can be used to test the dynamic and static performance of the servo cylinder.Th e mathematical model for hydraulic system of the test bed W88 established.The popular simulation software-MATLAB was utilized to carry out the simulations of the systema tical properties beth in the time domain and the frequency domain.With the utilization of the established mathematical model,simulation analysis of the impact of the diversified parameters and dynamic factors on the system precision was carded ouL Th e improving proposal was put forward. Keywords:Test bed:Servo cylinder;Dyngmic characteristic 1、前言 目前,轧制力达万吨的轧机在全国各地的大型钢铁企业不断投产,轧机液压AGC系统已成为高精度 快速轧制的核心设备。而系统中的关键元件轧制伺服油缸载荷大,频率响应高,结构复杂,调试及故障诊断难度很大,价格昂贵,采用修复使用的原则。对于轧机用大型伺服油缸,目前还没有统一的试验方法和标准。因此无论从科学性还是从实用性出发,对液压AGC系统大型轧制伺服油缸动态和静态试验设备研究十分重要。下面主要介绍所研制的高精度轧制伺服油缸试验台。 2、试验台液压系统 本试验台以实用性为突出特点,主要完成油缸的动态和静态性能测试。能够测试最大轧制力达 92000kN的大型轧机的伺服油缸,其液压系统原理图,如图1所示。  液压系统由采用电液力闭环伺服控制的加载系统和采用电液位置伺服控制的测试系统两部分组成。两系统控制过程:位移(油压)传感器检测出来的电压信号反相送到位置(压力)设定值的输入端,与 给定的设定值信号相比较,得出的电压误差信号通过PI控制器进行调节,然后经过伺服放大器进行放大并转换成电流信号送给电液伺服阀,电液伺服阀获得电流信号后输出负载流量给被测试油缸(加载油缸),被测试油缸就输出一定的位移,直到位移传感器的实测值与设定值相等为止(加载油缸保证压力的稳定)。 3、液压控制系统的数学模型  液压系统的控制模型方框图见图2。得到力伺服系统的开环传递函数为:   (1) (1)位置伺服系统的开环传递函数为:   (2) (2)其中 : Ksf为放大器增益 ; Kf 为反馈传感器增益 ; Ksv 为伺服阀增益 ; ωm 为负载的固有频率 ; ξm 为 阻 尼 比 ; ωr 为综合刚度引起的转折频率 ; ωo 为综合谐振 频率 ; ξo 为综合阻尼比 ; A c 为液压缸控制腔有效面 积 ; Kce为总流量压力系数 ; ωsv为电流输入时伺服阀的固有频率 ; ξsv为电流输入时伺服阀的阻尼比 。 4、液压控制系统仿真分析 根据式(1)、(2)推出系统的开环传递函数为: 加载系统 : G(s)H(s)=  测试系统 : G(s)H(s)=  稳定是控制系统正常工作的必要条件, 此外 , 还要求控制系统必须具有适当的相对稳定性。控制系统相对稳定性是通过幅值裕量和相位裕量进行评估的。一般要求幅值裕量大于 6 dB , 相位裕量大于 60 °。利用 M a tlab软件对系统进行仿真, 当 P I控制器的参数取最佳值时 , 其 Bode 图和阶跃响应图,见图3和图4。  从图3加载系统 Bode 图得到: 幅值裕量22dB,相位裕量81.3°。从阶跃响应图得到 : 系统属于过阻尼系统,上升时间 0.0295s, 过渡时间 0.0539s。  从图 4 测试系统 Bode图得到 : 幅值裕量31.4 dB , 相位裕量 88.2°。从阶跃响应图得到: 系统属于过阻尼系统 , 上升时间 0.167 s, 过渡时间 0.301s。由此可见 , 试验台液压系统具有较好的稳定性 , 并且满足快速性的要求 。液压控制系统满足工程的要求 。 5、液压伺服控制系统的影响因素 根据液压伺服系统的理论分析可知,影响液压伺服系统性能的因素很多,并且某些因素对系统性能的影响是存在矛盾的,应合理选取参数值,使系统的性能达到最优。 (1)有效面积。液压缸直径对有效面积起决定作用。随着液压缸径的增大。系统误差、液压缸的固 有频率和阻尼系数相应减小;相位裕量和响应时间相应增大。说明随着液压缸径的增大,系统一阶惯性环节转折频率降低的速度远大于开环放大倍数增加的速度。所以应选择较低的油源压力的方法来加大有效面积。 (2)伺服阀响应频率。取不同的伺服阀响应频率作仿真比较,得到随着响应频率的增大,系统的动 态品质、快速性和稳态精度将全面提高。 (3)阻尼比。二阶环节阻尼比表明系统的相对稳定性。随着阻尼比的增大,系统的动态品质和稳态 精度将明显提高,系统的快速性将有不明显的下降。 通常大缸径的液压系统都是低阻尼的,因此提高液压阻尼比对改善系统稳定性能十分关键。方法有:①设置旁路泄漏通道;② 采用正开口伺服阀;③增加负载的粘性阻尼;④在满足液压刚度及负载的条件下减小缸径;⑤ 采用压力反馈或动压反馈。 (4)液压缸固有频率。 液压缸固有频率往往是整个液压伺服系统中最低的频率,限制了系统的响应速度。增大固有频率的方法:加大液压缸有效面积,减少控制腔初始容积。在保证油缸有效行程的情况下,应尽量减小无用的行程。试验台加载系统不会改变,故将伺服阀直接固定在油缸上;对于测试系统,根据被测试缸的具体情况安排放置伺服阀位置(油缸或机架),尽量缩短伺服阀至油缸之间的连接管道的长度,加粗管径。 (5)油液温度。 由于油液粘度随温度增加而减小,所以当温度增加时,油液粘性阻尼数值减小。伺服阀的性能对油液的温度变化比较敏感。油液粘度的变化将影响阀的工作性能。所以一般要求油温控制在35~45℃之间。 (6)电液伺服系统中的非线性影响。 由于摩擦、间隙、检测元件的不灵敏区等因素的存在,以及为提高系统性能一些非线性环节的人为引入,严重影响了系统的精度和稳定性。①死区特性:电液伺服阀的正重叠量和系统的库仑摩擦均会引起死区特性。对系统的静差有较大影响,产生延滞特性。补偿方法是在控制放大器中设置阶跃函数发生器,产生继电型非线性控制信号,跳过死区。②饱和特性:能改善系统的稳定性,而且能起到限幅和防止过载的作用,但使系统的过渡时间加大,在使用过程中,一般让系统工作在线性范围内。③ 摩擦特性:粘性摩擦力和库仑摩擦力都能阻止物体运动或运动的趋势。库仑摩擦力会引起死区特性,可改善系统的稳定性,但可能也会产生位置静差。当执行速度较高时,库仑摩擦会使系统的动态反应滞后;在低速情况下,粘性摩擦会产生附加的非线性,使动态性能变坏,而库仑摩擦则延长了调整时间。 6、结论 通过计算机仿真,得出如下结论:①液压加载系统和测试系统均稳定。② 液压伺服系统中,在满足系统的工作压力要求的前提下,应尽量减小液压缸的直径,以提高系统的响应速度。应尽量选用固有频率高的伺服阀。为提高系统的稳定性,应采取措施增大阻尼比。采用加大液压缸有效面积,减少控制腔初始容积的方法提高液压缸固有频率。 基于MATLAB仿真研究,对试验台液压系统进行深入的动态特性分析,证明系统均满足各项性能指 标要求。此伺服油缸试验台液压控制系统满足试验需要。 参考文献 【1】王春行.液压控制系统[M].北京:机械工业出版社,2001. 【2】黄忠霖.控制系统MATLAB计算及仿真[M].北京:国防工业出版社,2001. |

版权所有 © 民众工作室.制作

|