|

| 你当前的位置:首页>>液压与气动>>专题教程>>液压AGC专题 |

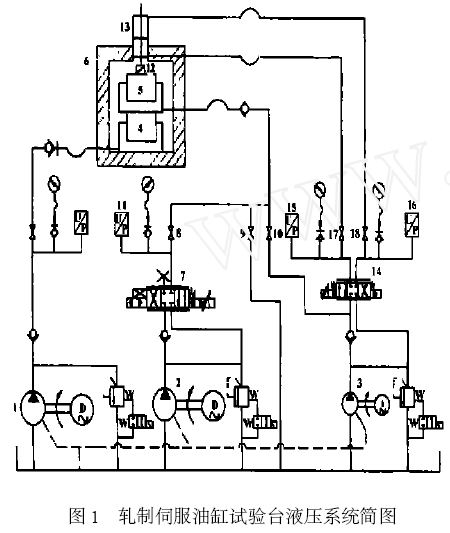

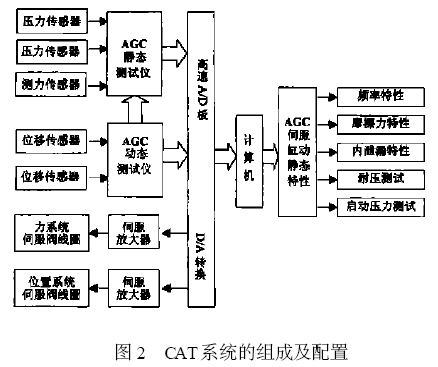

| 轧制伺服油缸试验台研究 曾良才, 王晓东, 黄富, 陈灿军, 陈奎生 (1.武汉科技大学机械自动化学院,湖北武汉430081;2.武汉钢铁(集团)公司,湖北武汉430080) 摘要: 轧制伺服油缸轧制力大、行程短、频率响应高, 测试难度较大。本文针对这些特点, 提出了轧制伺服油缸的试验必须进行全行程摩擦力和动态响应特性的测试; 研究了其试验方法、试验液压系统的组成及CAT 测试系统的配置, 所研制的轧制伺服油缸试验台的测试精度达到了国家B 级精度。 关键词: 液压试验台; 伺服油缸; 液压AGC; 液压CAT The Research on the Hydraulic Testing Rig of Rolling Servo Cylinder Abstract: The rolling servo cylinder’s rolling force is great , stroke is short , frequency response is rapid and testing is difficult. According to these features , this article puts forward that in this kind of cylinder’s testing , the frictions and dynamic responds of the whole stroke must be tested. In this article , we have studied the testing methods , the constitution of the testing hydraulic systems and the configuration of the CAT testing system. The testing precision of the rolling servo hydraulic cylinder testing rig reached our national class B precision. Keywords: Hydraulic testing rig ; Servo cylinder ; Hydraulic AGC; Hydraulic CAT 1.概述 轧机液压AGC 系统具有响应快、精度高等特点,目前正在逐步取代电动AGC 而成为高精度快速轧制的核心设备。而系统中的关键元件轧制伺服油缸载荷大, 频率响应高, 结构复杂, 调试及故障诊断难度很大, 常常因无法预测故障或不能判断故障部位而被迫停产检修, 由于缺乏试验手段, 经常送往国外进行试验与维修。因此, 国内急需能够对液压AGC 系统中轧制伺服油缸进行动态和静态试验的技术与设备, 以解决事故停产检修过多的问题。目前已有的各种液压试验台均不适用于轧机液压AGC 系统及其关键元件的测试。特别是对于轧制用大型伺服液压缸, 目前还没有可行的试验方法与标准。下面主要介绍所研制的高精度轧制伺服油缸试验台。 2.试验台的主要试验内容 轧制伺服油缸与普通油缸有很大差别, 其特点是轧制力大、行程短、频率响应高。许多轧制伺服油缸缸径大于1000mm 以上, 而工作行程小于±100mm。它的检测方法、检测项目及测试方案均应与普通油缸有所不同。其试验不仅能包含普通液压缸的试验内容,更重要的是要进行伺服液压缸的摩擦力与动态特性测试。 在液压AGC 系统中, 轧制伺服液压缸的摩擦力大小是至关重要的, 特别是在启动阶段, 摩擦力是影响低速性能及稳态精度的重要因素之一。为了轧制超薄板材, 必须使伺服缸达到1μm 以上的定位精度并无爬行现象。很显然, 过大的摩擦力是很难保证的。目前, 这种伺服缸主要依赖于进口, 通过采用特殊的密封材料及沟槽尺寸、提高加工精度等措施来减小摩擦力, 在出厂时已将AGC 油缸摩擦力的允许值控制在最大轧制力的0. 2 %~0. 4 %之内。由于摩擦力相对于轧制力很小, 对测试精度有很高要求。如果按普通油缸启动摩擦力的测试方法进行的话, 根本测不出大型重载伺服油缸的摩擦力, 因此, 轧制伺服液压缸的摩擦力测试不仅十分重要, 而且研究它的测试方法具有较大的意义. 另一方面, 还必须检测轧制伺服液压缸的动态特性, 以确定其响应速度是否能够满足轧机快速轧制的需要, 并确定其响应曲线在高频段是否有平顶现象,因为平顶现象是引起极限环振荡及影响动态精度的重要因素。 总之, 试验台应能完成以下主要内容。 (1) 能完成伺服油缸的动态特性测试: 频率响应测试(主要检测工作频带以内的频率特性) 的范围达到10Hz 以上, 测试精度符合国家有关标准的要求, 绘制幅频特性与相频特性波德图。 (2) 能完成伺服油缸的静态特性测试: 内泄漏测试、外泄漏测试、耐压试验、最低启动压力试验、爬行测试、摩擦力特性测试等, 并绘制有关曲线。 3.试验台液压系统与试验方法 试验台液压系统简图如图1 所示, 它由泵组1(总流量250 L/ min、压力31. 5MPa) 、泵组2 (总流量250 L/ min、压力31. 5MPa) 、泵组3 (总流量15 L/min、压力31. 5MPa) 、油箱及附件、三级电反馈电液伺服阀及由其构成的位置伺服控制系统、二级电液伺服阀及由其构成的力伺服控制系统、试验牌坊、加载缸、被试缸及摩擦力测试缸等构成。试验系统额定压力达31. 5MPa , 总流量达500L/ min , 静态负载试验力达30MN , 动态加载力达15MN , 是目前我国规模大、技术先进的液压AGC 试验设备, 其精度达到了国家B级精度要求。  轧制伺服油缸的试验项目如内泄漏测试、外泄漏测试、耐压试验、最低启动压力试验、爬行测试, 其试验方法与普通油缸相同, 在这里不再讲述, 下面主要介绍轧制伺服油缸的动态特性与摩擦力特性的试验方法。 (1) 动态试验方法 动态加载油缸4 工作腔由泵组1 通恒压油, 提供被试缸柱塞回程力; 被试油缸5 放置于动态加载油缸上, 其柱塞顶在闭式机架6 横粱上, 被试油缸的压力油由泵组2提供,并由三级电反馈伺服阀7, 位移变送器(行程为±1mm , 测量被试油缸缸体与机架之间的位移, 图中未画出) 、高压球阀8、9、10、压力传感器11 等元件构成的位置伺服系统控制被试油缸的动作。试验时, 由CAT 软件及硬件产生0. 01~20Hz 扫频正弦信号, 信号幅值可根据被试油缸的不同而输入不同的值, 其变化范围为0. 01~0. 1V , 幅值的上限设置为0. 17V (对应于活塞0. 06mm 的振幅) 是为了防止信号幅值超过系统“速度限”而产生畸变的正弦波响应。此扫频正弦信号通过伺服放大器驱动三级电液伺服阀7 , 从而使被试油缸作相应运动。由CAT 测试系统采集被试缸柱塞的位移信号, 对数据进行分析, 即可得到被试缸的频率特性, 绘制波德图。 在测试过程中, 因伺服油缸活塞升起时可能出现歪斜, 为消除因歪斜而产生的检测误差, 在伺服油缸的两侧对称装两只位移传感器, 取位移信号的平均值进行控制。同时,用位移传感器的信号作为反馈信号, 构成低增益的位置伺服系统, 保证伺服油缸的活塞杆或柱塞处于中位附近,以免撞缸。 (2) 全行程摩擦力测试 测摩擦力时所用到的液压元件有被试伺服油缸5、摩擦力测试油缸13、二级电液伺服阀14、三级电液伺服阀7、压力变送器15、16、位移传感器(行程为±10mm) 、高压球阀17、18 等元器件构成, 加载缸放在试验机架底部不工作, 相当于一个大垫块。将被试缸5 放置于动态加载缸4 上, 并将被试缸5 的压油口与单独泄油口相接。其测试方法是由摩擦力缸向被试缸加载, 使被试缸向下或向上运动, 由位移传感器检测位移, 由两个压力变送器测出摩擦力缸的负载压差,然后由计算机进行计算处理, 获得精确的被试伺服油缸的静摩擦力及动摩擦力, 或者由压头12 测出。 这种用一小伺服油缸作为加载缸, 对被试伺服油缸进行缓慢加载(能上拉或下压) 的摩擦力测试方法, 比之普通油缸的启动摩擦力测试方法, 从测试精度上来说要高得多。其次在加载过程中, 采用了力闭环伺服控制系统, 它由力传感器、前置放大器、电液伺服阀等元件构成, 实现对被试柱塞油缸精确的力给定, 保证摩擦力测试的顺利完成。 4.计算机辅助测试系统设计 (1) CAT 系统的组成及配置 目前, 国内很多单位的CAT 系统大都是前些年研制的,硬件性能差,数据采集通道精度低,干扰大。本CAT 系统主要由计算机及其外围设备、数据采集卡、检测元件、仪器仪表等构成, 如图2所示。  为了满足液压测试采样速度及实时性、数据运算处理的可靠性、仪器界面显示的美观性、测试报告清晰性等要求以及将来仪器升级的需要, 计算机系统及基本外设配置为: CPU-PentimnⅢ/RAM128M /20G/17 寸AGP 彩显/ HP Laser Jet 6L 。采用了高精度数据采集放大器, 选用研华生产的高速A/ D 转换器, 以保证测试可靠性。如图2 所示为轧制伺服缸计算机辅助测试系统的组成与配置。 (2) CAT 系统软件设计 以往的CAT 测试软件基本上是在DOS 平台下进行开发的, 测试系统操作界面单一且不友好, 实用性不强。本测试系统采用Windows 编程, 利用计算机软件技术中的面向对象技术, 开发出界面友好的测试软件。为提高Windows 环境下数据采集的实时性, 采用定时启动中断管理的方式进行数据采集; 为解决Windows 操作系统不能直接对硬件进行操作这一难题, 将对硬件的编程(主要是数据采集程序) 以动态链接库(DLL) 的方式进行编写。为解决Windows系统的计时器不能准确计时的问题, 本测试系统采用外部计时器来实现计时, 使计时的准确性得到极大地提高。 CAT软件系统采用了基于虚拟仪器设计方法, 打破传统仪器功能不全的现状, 将信号的分析、显示、存贮、打印和其它管理集中由计算机来完成。操作简单, 仪器开发期短, 升级容易, 价格低廉, 便于组建自动测试系统, 并可很方便地对测试方案进行修改与编程, 实现远程测试及故障诊断。 5.结束语 此试验台研制成功以来, 在大型钢铁企业得到推广应用。实际应用情况表明, 试验台设计先进, 性能可靠, 解决了因伺服油缸事故而停产检修的问题, 它为现场轧机液压AGC 故障诊断提供了有力手段, 保障了工厂正常生产, 经济效益显著。 参考文献 【1】曾良才等1 大型轧机液压AGC 油缸的摩擦力自动测试.液压与气动, 2002 (1) |

版权所有 © 民众工作室.制作

|