|

| 你当前的位置:首页>>液压与气动>>专题教程>>液压AGC专题 |

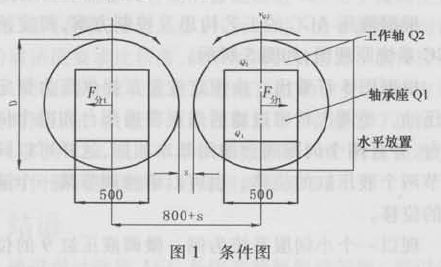

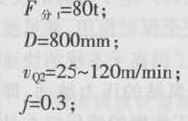

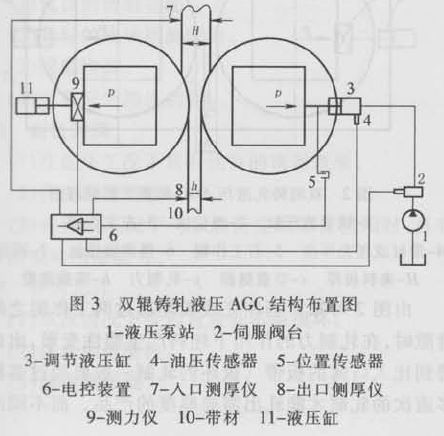

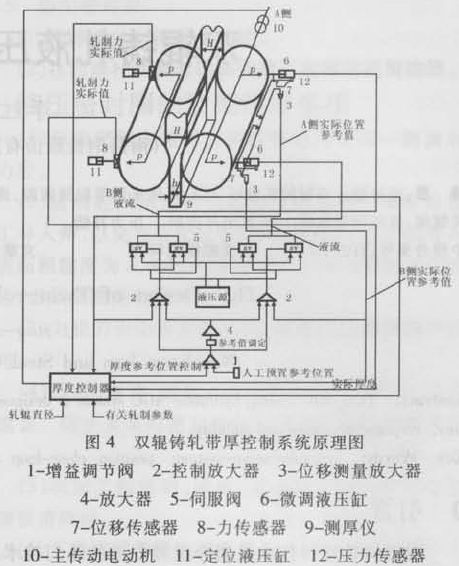

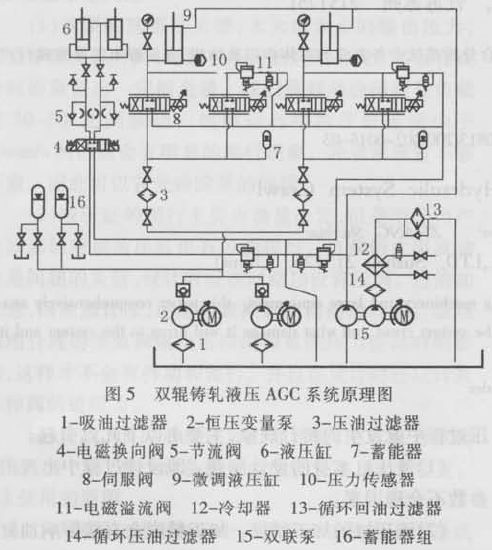

| 双辊铸轧液压AGC系统的设计 李红侠 杨仁金 (南昌钢铁股份有限公司,江西南昌 33OO12) 摘 要:通过设计双辊铸轧液压AGC系统来调节辊缝间隙,提高其控制精度、响应速度和稳定性。 关键词:液压伺服系统; 位置闭环控制; 压力补偿 The Design of Twin-roll Casting Hydraulic AGC System Abstract: Twin-ro11 casting hydraulic AGC system`is designed to adjust the gap between double rolles and improve it's control accuracy,response and stability. Key Words:Hydraulic servo-system; position close-loop control; pressure compensation. 0 引言 双辊铸轧连铸技术是当今世界先进的热门技术,曾经应用过电动AGC的方案来控制板带的厚度,但由于响应太慢,传动的刚性太差而令人失望,经过几年的实践,深深体会到要解决连铸中板厚差的问题非液压AGC系统莫属。而液压AGC的作用就是在轧制的过程中克服来料的不均匀,消除轧机刚度、辊系的机械精度以及轧制速度变化的影响,自动迅速的微调节液压缸的位置,使轧机辊缝间隙恒定,从而使出口板厚恒定。 1 设计参数 已知条件,如图1所示。    2 液压AGC工艺构思 随着市场的扩大及对成品厚度公差要求的不断提高,电动-机械式或人工微调机构式辊缝间隙的调节方法已不能适应需要。为了改进电动-机械式及人工微调机构式辊缝间隙的繁琐性和不准确性,近代机组上开始采用液压AGC控制系统,其响应快、精度高,可以保证产品的目标厚度差、同板差和异板差等,因此得到越来越广泛的应用。根据上述条件设计成如下液压AGC装置的工艺原理图,如图2所示。  由图2可知,当坯壳或板坯通过两工作辊之间的缝隙时,在轧制力的作用下坯料产生塑性变形,出口就得到比入口薄的板带(板坯的轧制一般要经过多机架多道次的轧制才能轧出需要厚度的产品,而不同的道次需要不同的辊缝值);坯壳的厚度差等制约着成品的几何质量,这时就需要采用液压AGC控制技术。液压AGC装置可以使轧机在轧制过程中克服来料厚度的不均匀和材料物理性能的不均匀,消除轧机刚度、辊隙的机械精度以及轧制速度变化的影响;只要在作用液压缸和机械锁定装置把左工作辊固定的情况下,自动迅速地调节液压缸6的位置,即调节两工作辊之间的间隙,使轧机两工作辊辊缝恒定;从而使板厚恒定,达到了控制成品厚度公差的期望值,进而满足用户的要求。 3 液压AGC机构的布置 在液压AGC系统中,h为被控制量,希望h为恒定量;而影响板厚变化的各种因素为扰动量。由于扰动因素比较多,且变化比较复杂,因此液压AGC系统的基本控制思想是:位置闭环控制+扰动补偿控制。 因为轧制力及波动值很大,而轧机刚度有限,故在扰动量中,由轧制力引起的弹跳对出口板厚的影响很大,应采用位置闭环控制+轧制力主扰动补偿构成的液压AGC。但是,检测时辊缝采用检测液压缸的位移,缺点是它不能反映出轧制力引起的弹跳对辊缝变化的影响,此时需要用测压仪或油压传感器来测出压力变化,以构成压力补偿环,来消除轧机弹跳的影响,故需加上测厚仪监控并实现恒辊缝控制。因此本课题采用的液压AGC控制是由位置闭环控制+压力补偿环+测厚仪监控构成。 轧机液压微调装置主要由泵站、伺服阀台、液压缸、电气控制装置及各种检测装置组成。其液压AGC机构布置图(见图3)和双辊铸轧带厚控制系统原理图(见图4)如下:   根据图3、图4两组液压缸分别安装在工作辊两侧(具体安装固定略),左侧液压缸把工作辊推到位时,即将此工作辊固定起来,通过调节右侧液压缸的位置,就可调节两工作辊辊缝的大小。同时在此图中,还考虑到由于轧制力大、辊系重,其液压缸-负载环节的固有频率一般较低,因此,为了提高系统的快速性,就需要采取行程尽可能短的液压缸。微调液压缸位移的检测,我 们采用磁尺位移传感器。 4 拟定液压AGC系统原理图 根据液压AGC的工艺构思及控制方案,拟定液压AGC系统原理图,如图5所示: 根据图5可看出,由恒定变量泵提供压力恒定的高压油,经两次精密过滤后送至普通阀台和两个伺服阀台,并且两个伺服阀台油路基本相同。这样可以同时调节两个液压缸的位移。也可以单独调节某一个液压缸的位移。  现以一个小伺服系统为例。微调液压缸9的位置由伺服阀8控制,液压缸的伸缩即产生了辊缝的改变。电磁溢流阀11在此回路中起安全保护作用,并可使液压缸快速卸油;蓄能器7是为了提高子系统的快速响应,而蓄能器组16是为了减少泵站的压力波动,即吸收压力冲击和脉动。控制左侧工作辊的液压缸6是由电磁换向阀4和双向节流阀5来实现它的工作状态。双联泵17供给两个低压回路。一个是微调液压缸的背压回路;一个是冷却和过滤循环回路。它对系统油液不断进行循环过滤,以保证油液的清洁度。当油液超温时,通过冷却器12对油液进行冷却。每个微调液压缸由两个伺服阀控制,通过在一个阀的控制电路中设置 死区,实现小流量时一个阀参与控制,大流量时两个阀共同控制。 另外,由于液压AGC系统的压力较高,工作过程中的流量变化较大,所以其油源采用恒压变量泵-蓄能器式,以提高工作效率;但由于恒压变量泵的结构复杂,调节不够灵敏,当系统需要流量变化较大时,会产生泵的流量不足于负载的需要,从而引起较大的压力变化,故而需配备大容量的蓄能器组16。为了提高生产率,采用两台泵,一台工作,一台备用。由于伺服阀对油液的清洁度要求比较高,故采用两次精过滤。值得注意的是:伺服阀台应安装在靠近液压缸的位置,这样有利于提高液压缸-负载环节的固有频率。蓄能器7的体积较小,多为2.5L或⒈6L(本课题选择1.6L的蓄能器),以便为伺服阀提供瞬时的高频流量需求。 5 结语 通过设计液压AGC系统来调解辊缝间隙,可以达到控制精度高、响应速度快的良好效果;而且采用液压位置伺服系统,可以由小功率的电信号输入,控制大功率的液压能输出:不仅可获得很高的控制精度和很快的响应速度,还可以使轧制辊工作比较稳定,冲击小、噪声低等良好效果。 伺服阀是此系统的关键元件之一,它具有分辨率高、滞环小、频宽高、可靠性好等优良品质。 而普通换向阀不具有这些特点,它仅仅起到换向作用。但是伺服阀对油的清洁度要求很高,一般情况下为NAS1638:5~7级。 伺服系统油箱采用不锈钢油箱,并用氩弧焊焊接,油箱采用全封闭结构,以防外部侵入污染,油箱吸入腔与回油腔应加隔板,隔板上装消泡网,油箱的作用直接影响到伺服阀的动作。 本系统采用恒压油源,供油压力恒定,控制阀的压力-流量特性的线性度好,系统精度和响应速度高。但唯一缺憾的是系统效率低。 本系统要应用闭环控制系统,它具有抗干扰能力,对系统参数变化不太敏感、控制精度高、响应速度快。但要考虑稳定性,而且设备成本高(开环控制不存在稳定性问题,其不具有抗干扰能力,控制精度和控制速度取决于各环节或元件的性能,控制精度低,设备成本低等),所以在此采用的是闭环控制系统。 参考文献 路甬祥.液压气动技术手册[M]。北京:机械工业出版社,2002,1077-1079。 曹鑫铭.液压伺服系统[M]。北京:冶金工业出版社,1990:242-246。 刘长年.液压伺服系统优化设计理论[M]。北京:冶金工业出版社,1989:156-158。 陈新元.液压压下伺服缸动态特性测试系统研究[J].液压气动与密封,2004(3):29-30. 骆涵秀.试验机的电液伺服控制系统[M]。北京:机械工业出版社,1991:36-37。 干治江.液压自动厚度控制伺服系统在热镀锌机组上的应用及故障分析[J].液压气动与密封,2006(3):15-17. 彭熙伟,耿庆波等.轧机液压压下电液伺服控制系统设计[J]。液压与气动2004(9):29-30.  |

版权所有 民众工作室.制作 |