30000kN油压机液压系统故障诊断

姬向锋, 赵新建

(宝鸡钛业股份有限公司熔铸厂设备科, 陕西宝鸡721014)

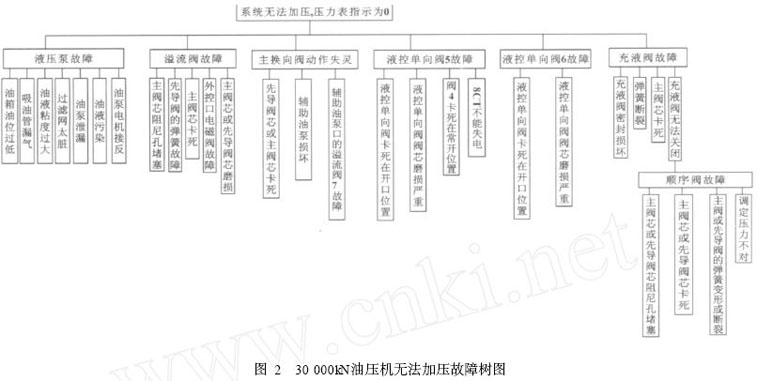

摘要: 针对30000kN油压机系统无法加压这一常见故障可能产生的原因进行了详细的剖析和阐述, 建立了故障树, 最后利用故障树分析法查找出故障原因。

关键词: 故障树; 30000kN油压机; 压力

The Fault Diagnosis for Hydraulic System of 30000kN oil Press Machine

JI Xiangfeng, ZHAO Xinjian

(Baoji Titanium Industry Co1LTD1, Baoji Shaanxi 721014, China)

Abstract: The main reason of the fault that 30 000kN oil p ressmachine can not p roduce p ressure was analyzed. The malfunction tree was found. The reason ofmalfunction was p resented.

Keywords: Tree ofmalfunction; 30 000kN oil p ressmachine; Press

1、 引言

某股份有限公司熔铸厂的主要任务是熔炼钛铸锭, 而30000kN油压机正是为了满足熔炼工艺的需要, 将海绵钛压制成电极的设备。因此, 只有保证油压机的正常运行, 减少停机率才能保证电极的正常供给, 企业的生产才能得到保证。因此在生产过程中如果发生某些故障时, 必须采取一些措施尽快排除故障, 保证设备有效运行, 降低故障率, 提高设备效率。

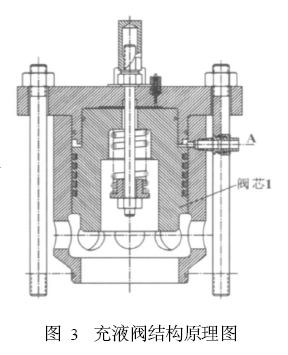

2、 30000KN油压机液压系统原理及故障现象

为满足一般压制工艺的要求, 要求主缸完成快速下行——慢速加压——卸压——压块压出——回程的工作循环。如图1 所示是30000kN油压机液压系统原理图, 空程下降时4CT和4CT1得电, 主缸在自重作用下下行, 提升缸内油液经阀1、阀2 返回上油箱; 加压时, 1CT、2CT、4CT和4CT1 同时得电, 泵1和泵2停止卸荷, 油液进主缸和充液阀, 使充液阀关闭, 实现加压(后文将结合充液阀结构图详细说明) ; 卸压时8CT得电, 使阀5打开, 主缸内油液经阀5 返回上油箱; 快速返回时, 1CT、2CT、4CT和5CT1同时得电, 油液经阀1 至提升缸, 同时油液打开液控单向阀6, 使充液阀在弹力作用下复位(恢复到常开状态) , 主缸内油液经充液阀返回上油箱。

常出现的故障现象: 控制加压但主缸加不上压力, 压力表无指示。

3、 液压系统故障诊断的常用方法

在液压系统中, 故障的的症状与故障源并不是一一对应的关系, 它们往往存在着交错与重叠的现象。一个症状可能有不同的原因, 一个故障源也会引起多种症状。并且液压元件或密封内部的损坏不易观察到等等。这些都给诊断和分析带来了不小的困难。故障诊断总的原则是先“断”后“诊”。即先从故障现象着手, 然后分析故障机理和故障原因, 最后采取对策, 排除故障。故障分析的主要方法是采用故障树分析法对液压故障进行诊断。故障树分析法是一种将系统故障形成的原因, 由总体至局部按树状进行逐级细化的分析方法。是对复杂系统的故障进行分析诊断的有效手段。以下笔者结合某熔铸厂30000kN油压机的具体故障现象, 运用故障树分析法进行诊断。

4、 故障及故障的原因分析

30000kN油压机经常发生加不上压的现象, 而且每次的原因都不尽相同, 这给检修带来了困难, 增加了盲目性。为了使维修时思路更为清晰, 减少盲目的拆换, 笔者用故障树分析法对故障进行分析。

根据故障的现象分析可能的原因主要有下列几种:

(1) 液压泵的故障。若泵不打油系统压力肯定加不上去。

泵打不上油的主要原因: ① 油箱内油位过低;②吸油管漏气; ③ 油液粘度过大; ④ 过滤网太脏;⑤油泵泄漏; ⑥油液污染; ⑦油泵电机接反等。

(2) 溢流阀故障。若溢流阀出现故障, 使通往主缸的油从溢流阀泄漏, 也会引起加不上压的现象。

溢流阀故障的主要原因:

①主阀芯阻尼孔堵塞, 使油液不能经过阻尼孔到达先导阀前腔, 而在很低的压力下直接顶开主阀芯(主阀弹簧只有很小的刚度) , 先导部分失去了对溢流阀的调压作用。

②先导阀的弹簧断裂或卡死在开口位置。先导阀同样失去调压能力, 使油液在低压下溢流。

③主阀芯卡死在开口位置。使油液未经调压直接回油箱。

④溢流阀外控口所接的二位二通电磁阀卡死在开口位置或电磁铁不能得电。

⑤主阀芯或先导阀芯磨损严重, 起不到密封作用。

(3) 主换向阀(图1所示阀1) 故障。当阀1无法正常换向时会使油液无法到达主缸, 引起加不上压。

主换向阀故障的主要原因:

①阀1是二位四通电液换向阀, 因此当先导阀芯或主阀芯卡死在中位。

②辅助油泵损坏。使液控回路无法推开阀1 的先导阀而无法换向。

③辅助油泵口的溢流阀7 故障。使油全从溢流阀泄走, 达不到推开先导阀的压力而使阀1 无法换向。

(4) 液控单向阀5故障。若液控单向阀5不能封住主缸内的油,油会反向经阀5 至节流阀8 回上油箱,引起加不上压的现象。

液控单向阀故障的主要原因:

①液控单向阀卡死在开口位置。

②液控单向阀阀芯磨损严重, 起不到密封作用。

③二位二通阀4卡死在常开位置或8CT不能失电, 使辅助泵的油顶开液控单向阀处于反向常开。

(5) 液控单向阀6故障。若液控单向阀6 故障,则不能克服弹簧力使充液阀关闭, 可能加不上压。液

控单向阀的故障同故障(4) 的①、②两条。

(6) 充液阀故障。充液阀密封损坏、弹簧断裂、主阀芯卡死、充液阀无法关闭都可能出现加不上压的现象。

(7) 顺序阀故障。要完成加压过程必须先关闭充液阀, 再加压。顺序阀起到按一定顺序动作的要

求。

顺序阀故障的主要原因:

①主阀芯或先导阀芯阻尼孔堵塞, 使顺序阀失去调压作用或顺序阀无法打开。

②主阀芯或先导阀芯卡死, 使顺序阀失去调压作用或顺序阀无法打开。

③主阀或先导阀的弹簧变形或断裂。

④顺序阀的调定压力不对。顺序阀的调定压力应大于油液克服弹簧力使充液阀关闭的最小压力。

5、 建立故障树

在对系统加不上压这一故障原因进行详细、全面的分析后, 建立故障树。把加不上压力作为故障树的顶时间事件, 找出顶事件发生的所有直接的原因, 把第3章所列的7条原因作为第二级事件。再找出第二级事件发生的全部直接原因和可能原因, 逐级查下去, 最终找到故障的根本原因。故障树如图2所示。

6、 利用故障树查找故障原因

根据故障表现的情况, 首先排除液压泵故障和主换向阀故障, 因为液压缸能实现上升和下降运动; 第二, 当主阀处于中位时, 液压泵处于卸荷状态, 此时手动电磁铁1CT和2CT控制的阀芯, 看到前级油管处的压力表能上升到加压所需压力, 因此排除溢流阀故障; 第三, 在剩余的几个故障原因中, 利用排除液压故障“先易后难”的准则, 依次检查了液控单向阀5和6, 均未发现问题, 则故障原因便锁定在充液阀上。

图3 所示为充液阀的结构原理图。在加压阶段控制油液通过阀1———阀9———阀8 到达充液阀, 即图3 所示A处, 在油压作用下阀芯1 克服弹簧力关闭, 当压力升高到顺序阀的调定压力时, 油液进主缸开始加压。加压过程中压力升高, 充液阀芯在阀6、阀8 的作用下始终关闭, 完成加压。

根据图2的故障树图, 对充液阀进行检查, 最终把故障点锁定在充液阀不能关闭是由顺序阀引起的。打开顺序阀经仔细检查后发现, 顺序阀主阀芯的阻尼小孔堵塞, 使通往充液阀的油路无法建立压力使其关闭,疏通后故障解决。

7、 结束语

笔者通过故障树分析法快速、准确地分析了系统加不上压的原因并予以解决。运用故障树分析法思路清晰, 可避免盲目拆换元件, 节约检修时间, 提高生产效率。它可以作为维修指南长期运用。

参考文献

【1】丁树模. 液压传动[M ]. 二版. 北京: 机械工业出版社, 2002.

【2】雷天觉. 新编液压工程手册[M ]. 北京: 北京理工大学出版社, 1998.

【3】黄志坚. 液压设备故障分析与技术改进[M ]. 武汉:华中理工大学出版社, 1999.

【4】朱汉生, 等. 步进加热炉升降系统故障诊断[ J ]. 液压与气动, 2005 (5).

|