|

| 你当前的位置:主页>>液压与气动>>技术论文资料 | 海水液压钢缆切割器的研制 |

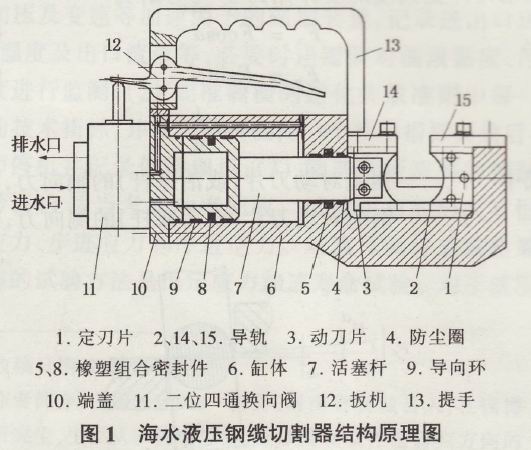

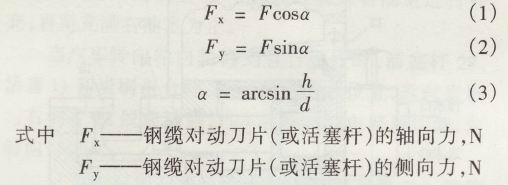

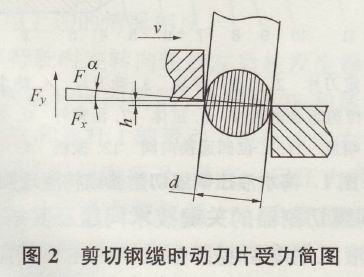

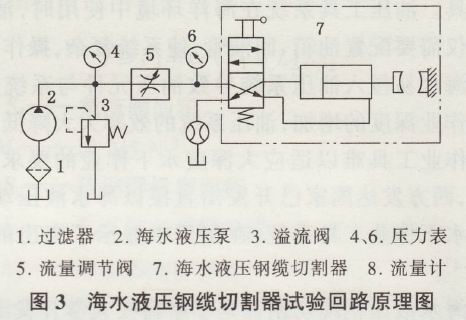

| 海水液压钢缆切割器的研制 贺小蜂,嵇碧波,李壮云 Development of a Seawater Hydraulic Wire Rope Cutter 摘 要:介绍了一种海水液压钢缆切割器的结构、工作原理、关婕技术难题及其解决措施。对海水液压钢缆切割器样机进行了性能试验,试验结果表明,所研制的样机的性能指标满足规定的要求。 关键词∶海水液压传动;水下作业工具;钢缆切割器 1、前言 目前我国海洋水下作业所使用的作业工具多为油压工具。油压工具系统在海洋环境中使用时,油压系统不仅需要配置油箱、回油管,使系统复杂,操作不便; 而且海水易侵人油压系统导致油压元件与系统失效。随着作业深度的增加,油压系统的效率大大降低,使得油压作业工具难以适应大深度水下作业的要求。 为此,西方发达国家已开发出直接以海水液压动力驱动的水下作业工具系统,在实用中显示了突出的优越性。 海水液压钢缆切割器是华中科技大学开发出的一种往复式水下作业工具。它直接用海水作工作介质,由动力源输送过来的海水压力经液压缸后产生推力, 用于水下钢缆等物体的剪切作业。本文介绍了海水液压钢缆切割器的结构、工作原理、关键技术难题及其解决措施。最后对工具样机进行了试验研究。 2、海水液压钢缆切割器的结构和工作原理 海水钢缆切割器的结构原理如图1所示。它主要由二位四通手动换向阀11、扳机12、定刀片1、动刀片3和双作用液压缸等组成。 海水液压钢缆切割器是一种利用液压缸的推力实施剪切作业的往复性作业工具:使用钢缆切割器作业时,将海水液压动力源出口的高压软管与钢缆切割器 入口通过快速接头连接。此时切割器动刀片3处于缩回状态。切割钢缆时,将钢于缆放于工具的动刀片3和定刀片1之间,扳动扳机⒓,使换向阀11换向,高压海 水进人液压缸无杆腔,并推动液压缸活塞杆7及动刀片3前进,直至将钢缆切浙。液压缸有杆腔的海水经换向阀11的排水口直接排放到海洋中。松开扳机后,二位四通手动换向阀11自动复位,活塞扦在液压力作用下退至原位,由此完成一次切割。重复上述动作便可完成多次切割工作。由于海水液压钢统切割器与动力源之间只有一根直径较小的软管相连,受海水的拖曳力小,因而在水下操作方便,作业效率高。  3、液压钢缆切割器的关键技术问题及其解决措施 海水液压钢缆切割器在设计时主要面临以下关键技术问题。 3.1 腐蚀问题 海水液压钢缆切割器中所有的零件都与海水接触,因此所采用的材料都必须具有良好的耐腐蚀性能,同时要满足强度的要求。 为解决腐蚀问题,除刀片外,其余零件均采用耐蚀合金、工程塑料等耐蚀材料。如缸体、换向阀阀体、提手等均为硬质阳极氧化的铝合金材料,以减轻重量;活塞杆、导向导轨、扳机等采用不锈钢材料;对于刀片材料,由于考虑到其强度、硬度、耐磨性、韧性的要求,再加上更换方便,因此采用了高速工具钢,每次使用后清洗,再涂润滑脂。使用一段时间后更换新刀片。 3.2 黏着磨损问题 由于海水的润滑性差。相对运动的两个金属面(如活塞扦与缸体)之间直接接触,易发生黏着现象,甚至使液压缸卡死。 对液压缸中易发生的黏着磨损问题,设计时采用特殊的橡塑组合密封件和耐磨环与缸体内壁组成摩擦副,使液压缸中活塞杆与缸体隔离。由于组合密封件 与耐磨环为特殊的工程塑料,其耐磨性好、摩擦系数小、能保证液压缸长期可靠地工作。 3.3 刀片定位问题 图2为剪切钢缆时动刀片的受力简图。假定被剪切的钢缆直径为d,动刀片与定刀片之间的间隙为h,则动刀片受钢缆的反作用力F可分解为  式中 Fx ——钢缆对动刀片(或活塞杆)的轴向力,N Fy -—钢缆对动刀片(或活塞杆)的侧向力,N  从式(2)、(3)可以看出,刀片间的间隙h越大,钢缆对刀片及活塞杆的侧向力Fy也越大,将会带来以下问题: (1)增大活塞(杆)与缸体内壁的摩擦力,使其磨损加剧,同时液压缸效率降低; (2)当活塞杆刚性不够时,剪切时侧向力使刀片间的间隙增大,导致剪切时出现连襟现象,即每次剪切时都有少量钢丝不能剪断,从而降低剪切效率。 为减小侧向力Fy的不良影响,必须使动刀片与定刀片之间的间隙尽可能小。在设计时设置了导轨2、14、15以解决剪切时动刀片的定位问题,如图1所示。导轨2和⒕ 用于动刀片在初始位置的定位,防止动刀片及活塞杆转动。导轨2和15用于动刀片在剪切及终点位置的定位,使动刀片与定刀片间接近零间隙,保证一次剪切成功,消除连襟现象。 4、海水液压钢缆切割器的试验 4.1 试验系统 图3为海水液压钢缆切割器试验回路原理图。它主要由海水液压泵2、溢流阀3、流量调节阀5、压力表4、6、被试钢缆切割器7、流量计8和过滤器1等元辅件组成。海水液压泵2为试验系统提供压力和流量;溢流阀3调整系统的工作压力;流量调节阀5用于调进人液压缸的流量;压力表4和6分别测量海水液压泵和海水液压钢缆切割器的工作压力;流量计8测量海水液压钢缆切割器出口的流量。  4.2 试验内容 海水液压钢缆切割器的试验主要是动作试验和钢缆剪切试验。 试验时,调整溢流阀3,使海水液压泵2的工作压力为10MPa(表4显示)。调整流量调节阀5,使液压缸前进时流量计8的流量在1.5~2.25L/min范围内。液压缸后退时流量计8的流量在2.7~4L/min范围内,此时对应流量调节阀的出口流量为2~3L/min。在液压缸前进和后退过程中观察液压缸动作的平稳性及有无爬行现象。 剪切试验是为了检验钢缆切割器能否将16mm的钢缆切断,并观察钢缆的切口是否平整。 4.3 试验结果 试验表明,海水液压缸在手动换向阀的控制下低速运行平稳,无爬行现象。当动刀片前进到终点位置时,测得动刀片与定刀片间的最大间隙为0.02mm。 在连续进行的10次钢缆切割试验中,钢缆切割器均能一次将16mm的钢缆切断成功,且钢缆切口平整,无连襟现象。说明刀片定位装置的设计是可行的。试验证明所研制的海水液压钢缆切割器能满足规定的技术指标要求。 钢缆切割器的主要技术指标如下: 额定工作压力10MPa; 额定流量:≤3L/min(前进时); 切割钢缆直径:≤16mm; 重量13Kg; 外形尺寸(长×宽×高):400x120x250mm。 5、结束语 通过试验表明,设计的海水液压钢缆切割器样机满足规定的技术指标要求。为了使钢缆切割器能更好地适应水下作业的要求,有必要进一步提高系统的工 作压力,并对钢缆切割器的结构和材料选择进行优化,以减小工具的体积、重量,提高剪切能力。  |

版权所有 民众工作室.制作 |