|

| 你当前的位置:主页>>液压与气动>>技术论文资料 |

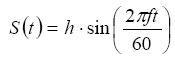

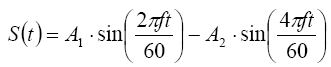

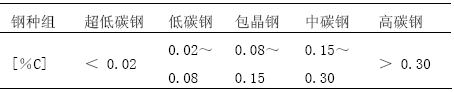

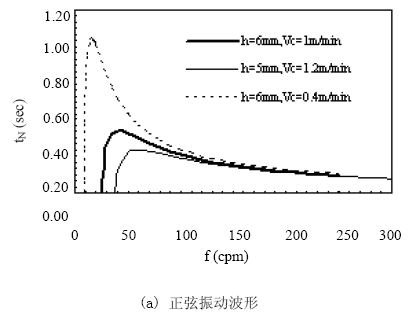

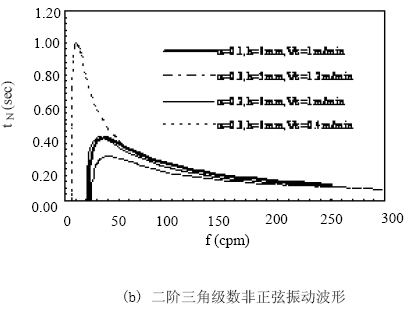

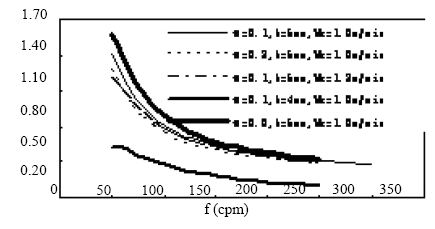

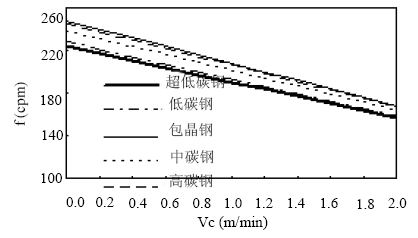

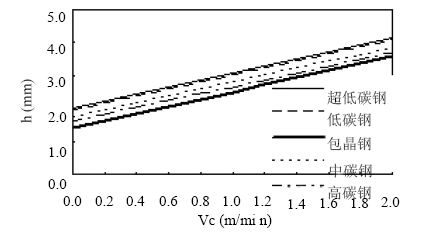

| 板坯结晶器液压振动同步控制模型的优化设计 冯 科 韩志伟 (中冶赛迪炼钢事业部, 重庆 400013) [摘 要]针对应用于板坯连铸结晶器液压振动的正弦波形和二阶三角级数非正弦波形,根据保护渣消耗量、振痕深度、振动加速度等重要的限制性因素,以负滑脱时间为基本参考量建立了用于设计结晶器振动同步控制模型的规划求解数学模型,并通过计算获得了各类钢种对应的优化的同步控制模型。另外,基于该优化控制模型对与铸坯质量紧密相关的几个重要的振动工艺参数进行了计算。计算结果表明,本次研究中获得的优化的结晶器振动同步控制模型具有较好的合理性,在浇铸工艺参数(拉速)发生变化时,其相应的振动工艺参数变化较为稳定,这对于铸坯质量来说十分有利,具有良好的冶金效果。 [关键词]结晶器 振动基本参数 振动工艺参数 规划求解 1、引言 结晶器振动参数通常可划分为两大类,即振动基本参数和振动工艺参数。前者为描述振动行为的参数,包括频率、振幅和波形偏斜率;后者为对铸坯脱模及表面质量有着直接、重要影响的参数,包括负滑脱时间、负滑脱率、负滑脱量、正滑脱时间、保护渣消耗量和振痕深度等,其取值反映了振动的工艺效果。工艺参数为基本参数的选取提供依据,而基本参数的选取则是为保证工艺参数达到最佳。 在板坯连铸实际浇铸过程中,拉速通常是随着工况条件(如浇铸温度)的变化而发生变化的,为确保获得良好的铸坯脱模效果和铸坯表面质量,应在保证振动工艺参数基本稳定的前提下,适当地调整振动基本参数,这种频率/振幅与拉速之间的相互对应关系即称为同步控制模型,其设计的合理性是确保良好实现结晶器振动冶金效果的关键所在。 本次研究中结合具体的正弦波形和二阶三角级数非正弦波形,在考虑负滑脱时间、保护渣消耗量、振痕深度以及结晶器振动极限加速度等参数的前提下,基于数学规划求解方法对结晶器振动同步控制模型进行了优化设计,在本文以下篇幅中将对优化设计思路和优化计算结果加以详细阐述。 2、建模对象 本文以正弦振动波形和二阶三角级数非正弦振动波形为建模对象,对结晶器液压振动同步控制模型进行优化设计,其波形位移方程的数学描述如下: 正弦振动波形:  (1) (1)二阶三角级数非正弦振动波形:  (2) (2)以上各式中, S 为振动位移(mm);V 为振动速度(m/min); a 为振动加速度 另外,在建模时还考虑了钢种的影响,即按照[%C]划分了五大类钢种组:超低碳钢、低碳钢、包晶钢、中碳钢和高碳钢,具体划分情况参见表1。  3、振动工艺参数分析 同步控制模型的优化设计中需要着重考察几个与结晶器液压振动冶金效果密切相关的重要的振动工艺参数,即:负滑脱时间 负滑脱时间即是指在振动周期内结晶器向下运动的速度超过拉速的时间[1],在这期间结晶器相对于铸坯向下运动,坯壳受到压应力作用,该“压合”效果可弥补正滑脱期间坯壳受到的拉应力作用,从而减小裂纹生成的可能性以及使铸坯表面的振痕变浅,这对于铸坯的表面质量是有利的。但另一方面,结晶器保护渣沿坯壳与结晶器壁之间的渗入量则随着负滑脱时间的增加而减少,这对于铸坯润滑条件和结晶器传热条件的改善是不利的。综合考虑到负滑脱时间对结晶器振动冶金效果的正负两方面的影响效果,在优化同步控制模型时应对其目标值进行适当选取,且对于不同的钢种,还应按钢种特性(特别是裂纹敏感性)来加以考虑,例如包晶钢对应的负滑脱时间目标值即应取得相对更小一些。 负滑脱时间   图1 负滑脱时间随振动基本参数和拉速的变化 从图中不难看出,对于各种振动波形,在给定拉速、振幅及波形偏斜率的情况下,均存在着一个频率临界值 板坯浇铸过程中,结晶器保护渣添加至结晶器钢液表面,保护渣熔化且沿着结晶器壁与铸坯之间的空隙进行渗透,形成液相渣层和固相渣层[2]。对于冶金效果来说,结晶器保护渣具有两个重要的功能,即:均匀传热和良好润滑。而结晶器润滑情况是否良好,则可以采用保护渣消耗量来加以评价,即单位面积铸坯表面所消耗的保护渣质量。基于防止粘结性漏钢的考虑,保护渣消耗量的临界最小值从经验上可取为0.3  图2 结晶器保护渣消耗量随振动参数和拉速的变化 从图2 中可以看出:在相同振动基本参数条件下,非正弦波形较之正弦波形(对应于α = 0 的曲线)的保护渣消耗量更大,其润滑情况更为良好;保护渣消耗量 结晶器振动促使铸坯表面周期性地形成振痕,通常是产生横向裂纹的地方,其对铸坯表面质量具有重要影响[5]。振痕形成的主要原因在于铸坯与结晶器之间保护渣层中的压力波动:当结晶器朝下运动时,浇铸保护渣被推入铸坯与结晶器之间的间隙,间隙中的压力增加,一定时间之后,固相坯壳端头发生弯曲(背离结晶器);随后,当结晶器朝上运动时,保护渣从间隙处被吸出,空隙中的压力再次降低,固相坯壳端头反之向结晶器弯曲。负滑脱时间是影响铸坯振痕深度和表面质量的重要因素,较短的负滑脱时间可促使铸坯表面的振痕变浅,有利于获得较高的铸坯表面质量。振痕深度  图3 振痕深度随振动参数和拉速的变化 从图中可以看出:在相同振动基本参数条件下,非正弦波形较之正弦波形(对应于α = 0 的曲线)的振痕深度更浅,铸坯表面质量更为良好;振痕深度 4. 振动同步控制模型 本次研究中基于上述建模对象(两种振动波形和五大类钢种组)和参照振动工艺参数(负滑脱时间、保护渣消耗量和振痕深度),并结合同步控制模型的设计原则(在连铸过程中获得适宜的负滑脱时间和负滑脱量且在实际生产中易于实现),对结晶器振动同步控制模型进行了优化设计。 同步控制模型的数学描述如下: 式中: Af 、Bf 、Ah 和Bh 均为系数。 对同步模型进行数学规划求解的目的即在于获得以上四个系数的优化值。 在建立规划求解数学模型时,除引入负滑脱时间目标控制值、保护渣消耗量限制条件和振痕深度限制条件以外,为提高模型求解的实效性和可靠性,还有必要考虑引入振动基本参数的限制条件和结晶器振动设备自身的特性限制。 基于对负滑脱时间随频率变化的分析以及结晶器振动设备的自身特点,对振动频率施加了限制性条件;通过对振动工艺参数的分析可知,负滑脱时间和振痕深度均随着振幅的降低而减小,临界频率则随着振幅/拉速比值的减小而增大,因此在尽量采用小振幅的同时,还应避免出现临界频率过高的情况。对于液压振动来说,由于在振动过程中可方便地调整频率、振幅和波形偏斜率,故振幅的取值范围较宽;通过对振动加速度的计算分析可知,振动加速度随着波形偏斜率的增加而显著增大,由此对振动设备的冲击相应加剧,因此波形偏斜率不宜取值过大,应该对设备的结构特点加以充分考虑。 基于本次研究中所建立的规划求解数学模型,即可对振动同步控制模型进行优化设计,如图4、图5所示即分别为通过优化求解获得的频率和振幅随拉速的变化关系。  图4 频率随拉速的变化关系  图5 振幅随拉速的变化关系 显然,随着拉速的增加,频率逐渐减小,振幅逐渐增大。相关理论计算表明,负滑脱时间在整个拉速(0~2.0 m/min)范围内变化不大(基本上维持恒定值)且正滑脱时间则随着拉速的增加而显著增大,因此在整个浇铸过程中可以获得稳定而良好的铸坯表面质量以及保持良条件;在相同振动基本参数条件下,非正弦波形较之正弦波形具有更小的负滑脱时间和更大的正滑脱时间,故采用二阶三角级数非正弦振动波形较之正弦振动波形更为有利于获得良好的结晶器振动冶金效果。 5. 结论 本次研究中,通过设置合理的负滑脱时间目标控制值,并在引入几个重要振动工艺参数(保护渣消耗量和振痕深度)和振动基本参数(频率和振幅)的限制条件下,结合结晶器振动设备自身的特性要求建立了对振动同步控制模型进行优化设计的规划求解数学模型。针对两种波形(正弦和非正弦)及五大类钢种组,基于模型求解获得了相应的优化振动同步控制模型。计算结果表明,该优化同步模型可确保在整个浇铸过程中拉速发生变化的情况下获得适宜的振动工艺参数(稳定的负滑脱时间及随拉速递增的正滑脱时间),有利于获得良好稳定的铸坯表面质量,且非正弦振动较之正弦振动的冶金效果更为良好。 参考文献 [1] T.Araki,M.Ikeda.Optimizationof Mold Oscillation for High Speed Casting─New Criteria for Mold Oscillation[J].Canadian Metallurgical Quarterly,1999,38(5): 295~300 [2] J. Sengupta,H.–J.Shin, B.G.Thomas, S.–H.Kim.Micrograph Evidence of Meniscus Solidifi cation and Subsurface Microstructure Evolution incontenuous cast Ultralow-carbon Steels[J].Acta Materialia,2006,54(1):1165~1173 [3] Miko Suzuki,Hideaki Mizukami,Toru Kitagawa,etal .Development of a New Mold Oscillation Mode for High-Speed Continuous Casting of Steel Slabs [J].ISIJ International,1991,31(3): 254~261 [4] M. Kawamoto, T. Murakami, M. Hanao, et al. Mould Powder Consumption of Continuous Casting Operations[J]. Ironmaking and Steelmaking, 2002, 29(3):199~202 [5] Shinzo Harada, Shigenori Tanaka, Hideyuki Misumi,et al .A Formation Mechanism of Transverse Cracks on CC Slab Surface[J].ISIJInternational, 1990,30(4):310~316 [6] Steeluniversity.org..Continuous Casting Simula Tion Version0.30 User Manual[R].The University of Liverpool,2005 |

版权所有 民众工作室.制作 |