|

| 你当前的位置:主页>>液压与气动>>技术论文资料 |

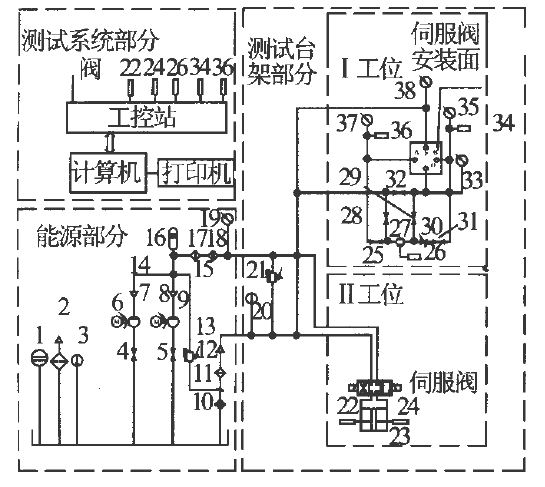

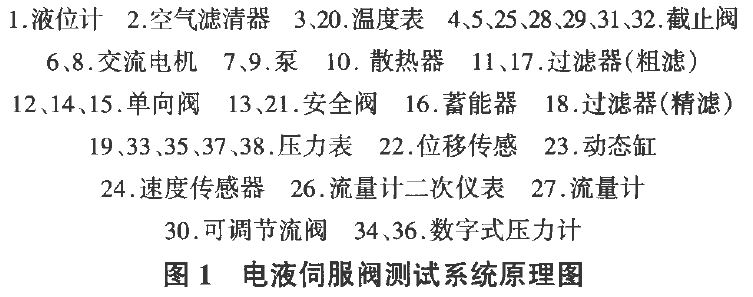

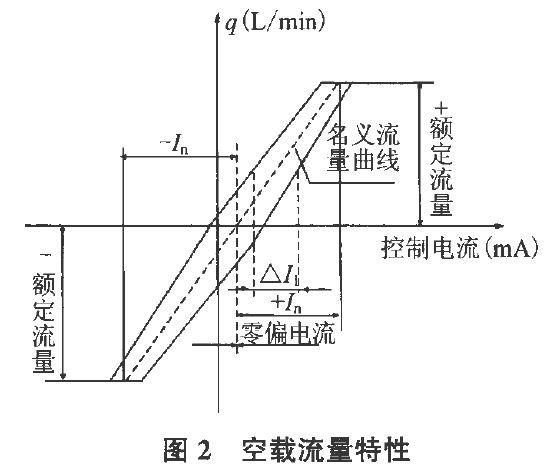

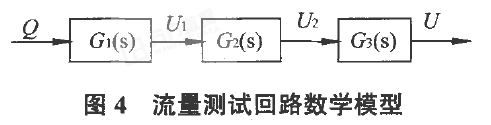

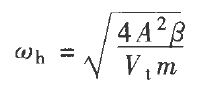

| 电液伺服阀测试系统研究 李健锋,袁锐波,张自华 The Research of the Testing System of Electro一hydraulic Servo Valve LI Jian-feng, YUAN Rui-bo, ZHANG Zi-hua (昆明理工大学流体控制工程研究所,云南昆明650093) 摘 要 :该电液伺服阀测试系统主要用来测试伺服阀的静态和动态性能。介绍了系统组成及功能,研究了系统的测试原理图,最后分析了伺服阀的静态和动态测试。 关键词 :电液伺服阀;静态测试;动态测试 1、 前言 电液控制伺服阀简称伺服阀,相对于普通液压系统中的常规阀来说,伺服阀是一种高级的、精密的液压元件。伺服阀既是信号转换元件,又是功率放大元件。在电液伺服控制系统中,伺服阀将系统的电气部分与液压部分连接起来,实现电液信号的转换与放大,对液压执行元件进行控制,具有控制精度高、响应速度快、信号处理灵活、输出功率大和结构紧凑等优点。为了更好地利用电液伺服阀,必须对它进行充分的实验。 2、 系统组成及功能 电液伺服阀测试系统主要由泵站系统、测试台、计算机测控系统等组成。小泵额定压力为21 M Pa,流量10 L/min;大泵额定压力为7 MPa,流量90 L/min。测试台设计成两个工位,即电液伺服阀静态测试工位和动态测试工位。测控系统主要包括:电源开关电路、信号调理器、Avant测试分析仪、控制软件(液压CAT控制测试软件)和计算机系统。测控系统实施对液压能源、液 压测试台的控制,实现对电液伺服阀某项或多项液压参数测试的油路转换,同时采集各项所需的液压参数,经软件处理获得符合电液伺服阀试验规范要求的曲线、数据、报表等。实现了对电液伺服阀的动、静态特性的实时显示及描绘,并自动进行相关数据分析和处理。 3、 电液伺服阀测试系统原理 电液伺服阀测试系统原理图如图1所示。   4、 电液伺服阀特性测试 4.1、 静态测试 1) 空载流量特性测试 在无载 ( 即A,B 两腔的压力差极小)的条件下,向伺服阀输入缓慢变化的电流,测得伺服阀输出流量与输人电流的关系,即±q = f(±i)△PL。当被试阀输入电流i变化一个工作周期(即由  2) 负载流量特性测试 在输入电流i和供油压力Ps,为常数的情况下,输出流量q随负载压力差△PL的变化关系。士q=f(土△PL)i= 常数。负载压差△PL的变化范围是从零到Ps,在此范围内测出对应的输出流量q值.改变电流i为不同常数,可得到一簇曲线,即为负载流量特性曲线,如图3 (a)所示。通过控制图1中截止阀25,28,29,31的位置,调节节流阀30,给电液伺服阀加一个负载,然后绘制带载流量曲线,通过计算机测控系统测试相关性能指标的值。 3) 压力增益特性测试 首先将供油压力调整为额定压力加回油压力,并将伺服阀的A,B 口切断,在输出流量q为零的情况下,负载压差PL与输入电流i的关系,即士PL= f(士i)q=0。当输入电流i变化一个工作周期(即由 4) 内泄漏特性测试 伺服阀的内泄漏特性是指伺服阀输出流量为零(在负载通道关闭时),由回油口流出的内部泄漏流量,通常泄漏流量随输人电流变化而变化,当阀处于零位时为最大值qLo,见图3(c)。对于两级伺服阀泄漏量由前置级的泄漏量qq0和输出级的泄漏量qLo 组成。零位泄漏量qc。可作为滑阀制造质量指标,对旧阀可反映其磨损情况。另外, 伺服阀的压力特性也能反映其内泄漏情况。  图3 试验曲线 4.2 动态测试 主要测量伺服阀的幅频特性、相频特性及幅频宽和相频宽。让伺服阀的输人电流在某个频率范围内作正弦变化时,阀的空载流量对输人电流的复数比,即为伺服阀的频率特性。 通过流量来测试系统频率特性,电液伺服阀的频率特性要求在空载条件下测量,采用具有小质量、低摩擦的无载动态缸和速度传感器作为流量传感器,液压缸的速度与电液伺服阀输出的流量在一定频率范围内成比例,液压缸活塞杆一端带速度传感器,将流量信号转化为电压信号.测试系统数学模型如图4所示,Q为流量,G1(s)为动态缸和速度传感器。  虽然动态缸小质量、低摩擦、无载,但由于制造工艺和实际质量的存在,活塞左右移动时受质量、阻尼固有特性作用,故系统简化为二阶环节,即  其中:A为液压缸活塞有效面积;β为油液的有效容积模数;Vt为液压缸两腔的可压缩体积;m为活塞质量;ωh为动态缸的固有频率。 提高动态缸的频率特性的方法是减少质量和液压缸两腔的可压缩体积,增加动态缸活塞的有效面积. 测试 系 统 的动态特性可采用相关谱分析法分析系统的动态特性,也可以采用最小二乘法辨识系统的数学模型,做幅频特性曲线和相频特性曲线.实验主要是在实验室测量电液伺服阀的动态特性、-3dB时对应的频率和90°相移对应的频率.考虑动态缸特性的影响,采用正弦信号做激励信号,分别求不同频率下的正弦信号的幅值比和相位差.由于电液伺服阀并不是确定的线性系统,不易采用系统辨识法辨识电液伺服阀的数学模型然后计算幅相频特性曲线,故可采用正弦信号频率对数等间隔分段扫描法测试系统的幅频特性与相频特性。 5、 结束语 该电 液 伺 服阀测试系统将计算机控制、检测技术与液压控制系统有效地相结合,使实验的自动化程度、可靠性、准确性、效率大为提高,而且节省了部分仪器、设备。该系统不但可以进行静态特性测试,而且可以进行动态特性测试。由计算机完成测试数据的处理,并计算伺服阀的性能指标,消除了人工读取数据计算性能指标而造成的随机误差。 参考文献: [1] 梁利华.液压传动与电液伺服系统【M].哈尔滨:哈尔滨工程 大 学 出版社,2005. [2] 雷天觉,等.新编液压工程手册〔M].北京:北京理工大学出 版 社 ,1998. [3] 谭尹耕.液压实验设备与测试技术〔M].北京:北京理工大学 出 版 社,1996. [4〕王占林.电液伺服机构【M].北京:北京航空航天大学出版社 , 19 87. [5] 高亚东.电液伺服阀性能试验台CAT系统研究【D].杭州 :浙 江 大学,2003. [6] 陈奎生.高精度电液伺服阀特性测试系统[J].工程机械 ,19 97 ,28(9), [7〕李福尚,等.电液伺服阀的内泄漏特性及故障在线分析实例 [ J]. 山东电力技术,2006,148(2). [8] 李文宏,等.基于VXI总线的电液伺服阀动态特性测试系统 [ Jl。 同济大学学报,2002,30(10) |

版权所有 民众工作室.制作 |