|

| 你当前的位置:主页>>液压与气动>>技术论文资料 | 泥炮锥阀液压系统故障的分析和处理 |

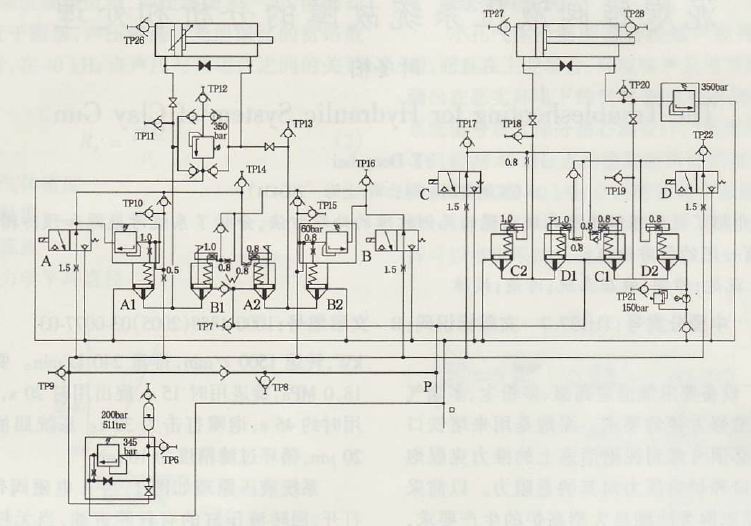

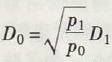

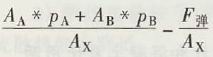

| 泥炮锥阀液压系统故障的分析和处理 叶冬柏 The Troubleshooting for Hydraulic System of C1ay Gun 摘 要:介绍了泥炮锥阀液压系统出现的几例故障的处理方法,分析了系统污染源和预防措施,对液压系统的维护有一定的参考价值。 关键词:泥炮;锥阀;液压系统;污染;故障 1、引言 高炉出铁厂设备要求能适应高温、多粉尘、多烟气的恶劣环境,且维修方便的要求。泥炮是用来堵铁口的设备,设计时必须考虑到泥炮活塞上的推力克服炮泥在缸筒内、铁口和炉内压力对其的总阻力。以前采用的电动或气动泥炮无法满足大型高炉的生产要求,现代大型高炉上泥炮都采用液压系统控制。 二通插装式锥阀采用线接触密封,内泄漏很少。在标称流量时的阀口压降只有800-2000Pa。换向响应时间仅0.05-0.15s。易采用集成油路块,可减少由于管路过多产生的漏油、振动、噪声等弊病。由于锥阀集成液压系统具有流量大、阻力小,密封性好、换向速度快、易维护等诸多优点,因而被越来越多的泥炮液压系统采用。 2、泥炮液压系统 一钢公司2500 系统液压原理如图1,当A电磁阀带电时,A1阀打开,回转液压缸的有杆腔进油,当无杆腔压力升到18MPa时,阀A2打开,形成回转液压缸的后退动作。当B电磁阀带电时,B1阀打开,回转液压缸的无杆腔进油,当有杆腔压力升到6MPa时,阀B2打开,形成回转液压缸的前进动作,当前进到位时液压缸的无杆腔液力升高至18MPa,形成压炮力,即将旋转和压炮结合为一个过程,安全阀的设定压力为35MPa。当C电磁阀带电时,阀Cl、C2打开,形成打泥缸的后退补泥动作,当D电磁阀带电时,阀D1、D2打开,形成打泥缸的向前打泥动作。为了防止控制腔控制油源失压,阀芯失控成为自由浮动状态,因此设置了部分单向阀的自锁功能,同时设置了控制油源蓄能器。  锥阀液压回路确定以后,可通过液压缸参数、负载重量,要求工作循环时间等参数确定选用的锥阀的标称通经和系统的工作压力。根据液压缸直径Do和泥筒直径Dl的关系式  (P1为打泥活塞对炮泥的单位压力(MPa),Po为液压缸的工作油压(MPa).可见,工作油压越高,泥炮的结构越紧凑。系统设计采用了专用锥阀集成油路块,以便最大限度减少元件数 (P1为打泥活塞对炮泥的单位压力(MPa),Po为液压缸的工作油压(MPa).可见,工作油压越高,泥炮的结构越紧凑。系统设计采用了专用锥阀集成油路块,以便最大限度减少元件数量,使整个系统更合理。 3、故障现象及原因分祈 3.1 压力不足故障 实例1:液压系统启动后,突然发现压力始终建立不起来,压力表显示压力较低,液压缸无法动作。据操作人员反映,上一轮出铁时系统正常。首先检查系统无明显的泄漏处。由于系统采用的是先导式溢流阀,如果先导部分针阀阀芯或阀座磨损加大或卡住会内泄严重,主阀或先导部分调压弹簧突然断裂或疲劳失效会使阀芯无法关闭或控制,主阀阀芯异物或部分划伤使阀芯卡死呈全开或半开状态,先导部分、主阀密封或阀套上密封损坏会造成严重内泄。多种分析表明一旦溢流阀内部被异物突然卡住,系统的压力肯定不正常。 通过对溢流阀进行拆检,发现主阀拆卸时较紧且阀体有划伤痕迹,经过清洗和修研,该阀重新投人使用,重起系统后压力正常。 实例2:使用人员反映,一段时间以来,感觉泥炮启动时间长、旋转速度慢、打泥时间较以前偏长,由于回转缸和打泥缸存在同样慢的问题,不可能是液压缸内泄,因此可判断根源在系统共用部位,油箱液位正常,检查系统管路、阀台等未发现有漏油问题,更换溢流阀未能解决问题,检查过滤器,发现滤芯较脏,更换滤芯后故障依旧。检查液压泵发现温度较高、噪声较 高,怀疑可能是泵内零件磨损,可该泵系修复件,使用仅1年多,一般情况下使用寿命不会如此短,但通过更换液压泵后故障现象排除。后安排生产厂家对泵进行拆检,发现内部配合间隙已磨损增大到0.05mm,导致泵的性能下降,分析可能系油液中硬颗粒杂质含量偏高。 3.2 无法回转退炮故障 液压系统起动后发现无法正常回转进炮。首先判断可能是电磁换向阀B的问题,检查电源接线和电压完全正常,用手推动电磁阀推杆仍旧无反映,估计有可能先导电磁阀发生了卡死无法换向,更换先导电磁阀,故障仍然存在。 检查打泥缸的动作,发现一切正常,因此故障不可能存在于液压系统的公用部位。 由于锥阀是通过控制腔(X腔)通入和泄除压力油来实现启闭的,锥阀的控制压力是否正常是其能否正常工作的根本原因之一,控制回路由于密封圈老化及控制电磁阀内泄增大等故障都可能导致控制压力降低,使锥阀关闭力不足甚至于失控。失控压力Pxo=  (F弹:为锥阀关闭时弹簧的预压缩力),因此起动液压系统,在不动作的情况下用测 (F弹:为锥阀关闭时弹簧的预压缩力),因此起动液压系统,在不动作的情况下用测压表对排气测压口进行检查,测试结果为TP9、TP10、TP14、TP15、TP16点的压力正常。点动电磁阀A,泥炮回转后退, TP11、TP13两点测试压力正常。点动电磁阀B,泥炮不动作,TP11、TP13两点测试压力无,因此判断可能锥阀B1未能打开。 锥阀无法打开的原因可能为:系统中进人颗粒污染物导致主阀运动副的卡紧、集成油路块体及控制盖板内部堵塞、控制油道内部异物堵塞、控制油油道在使用过程中被系统的冲击压力击穿而形成临近油道的相互串通,导致控制腔的压力一直无法卸除,主阀无法打开。 针对上述分析,将锥阀控制盖板上的单向阀V拆除后重启系统,回转前进动作正常,装上单向阀V故障又出现,因此排除了控制油道被击穿和主阀卡死的可能性。判断肯定是0.8mm的液阻W处被堵塞,但W在集成块和盖板上很难找到并疏通,利用吹烟气的方法寻找堵塞的油道一直未果,因此只能通过将单向阀V拆除的方法恢复系统的功能,使用至今9个月一直正常。 4、案例分析 泥炮液压系统发生的先导溢流阀阻塞或划伤、泵因磨损寿命缩短和锥阀集成块中液阻堵塞的故障原因,主要是由于油液污染引起的。针对本设备的使用工况和维护情况,分析系统油液的污染基本来源于以下方面。 由于泥炮打泥和回转缸的工作环境恶劣,液压缸活塞杆等均暴露在环境相对很脏的空气中,活塞每动作一次就会带入一次污染颗粒,动作次数越多,带入系统中的污染颗粒可能也越多。 设备功率较大,使用时由于存在液压冲击、振动,使得管接头、元件的结合面、工艺堵头等紧固处松动,或且密封件老化,导致多个回转接头、管接头,液压阀台处存在渗油或漏油现象,在更换密封圈时如果不注意清洁工作很容易将硬质污染物带入。 每年冬、夏在换油时未对新油进行预过滤且油箱清洗未按标准实施。 采用国内产品替代原进口件时,不合适的替代滤芯无法保证全面达到原滤芯的过滤性能,极大地影响了系统的过滤效果。通常滤芯的有效过滤面积增加1倍,其使用寿命延长接近为原来的4倍。反之亦然。 一般应该在每个工作压力高于15.5MPa的定量泵或工作压力高于10.3MPa的变量泵下游装设压力管过滤器,因为泵的旋转组件有滑动和滚动接触面,工作面在高压或交变压力、电化学腐蚀、点蚀、缝隙腐蚀和气蚀磨损等影响下,总要产生一些磨损屑,而且泵的设计寿命有限,可避免泵失效时的碎屑流到下游系统。 油液本身的老化会产生胶状油泥、增加含水量和有害的物质腐蚀金属,时间一长会对系统产生直接的影响。 因此,对本系统而言,如果加强液压系统的日常维护管理,加强油液状况的精密点检和分析,采用光学显微镜进行记数法清洁度的检测等方法,控制系统清洁度不低于NAS8级,完全可以避免以上故障。 5、结束语 国内外的工程实践证明,液压元件和系统使用的可靠性和寿命,与液压系统的受污染程度有关。有资料表明,液压系统中约70%的故障是因污染造成的。 因此降低液压系统的污染,可提高泥炮设备运行的可靠性和延长寿命,确保高炉的正常出铁生产。 针对特定工况,设计合理的系统过滤装置和液压缸活塞杆防尘装置、选择合理的过滤精度和合适材质的密封圈,可避免系统油液的一次污染。 强化检修时的清洁管理,选择合适的替代滤芯和定期更换滤芯,加强油液的定期监控和更换并对新加油进行预过滤,对液压元件特别是泵等进行定期检测和更换,可避免系统油液的二次污染。 参考文献: [1] 晏小伟,杨曙东 海水泵污染磨损机理的初步研究[J] 液压与气动,2004(5) [2] 许耀铭 液压可靠性工程基础[M] 哈尔滨:哈尔滨工业大学出版社,1991 [3] 工炉平,等 液压污染控制技术[J] 液压气动与密封,2004(3) [4] 严允进 炼铁机械[M] 北京:冶金工业出版社,l993 [5] 嵇光国 液压系统故障诊断与排除[M⒈ 北京:海洋出版社,1994 |

版权所有 民众工作室.制作 |