|

| 你当前的位置:主页>>液压与气动>>技术论文资料 | 一种新型的节能低热耗液压调速回路 |

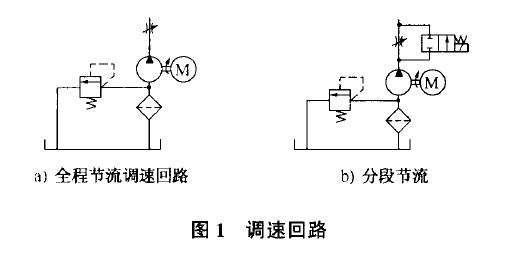

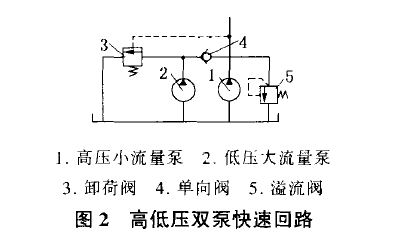

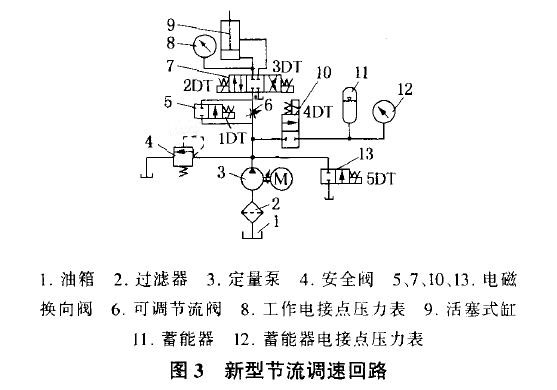

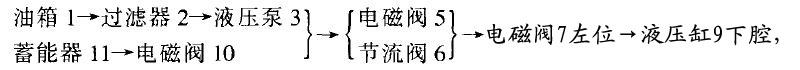

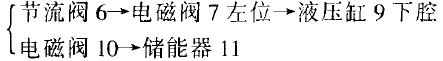

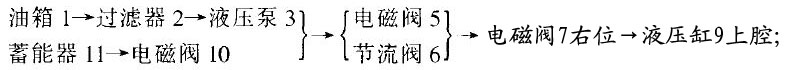

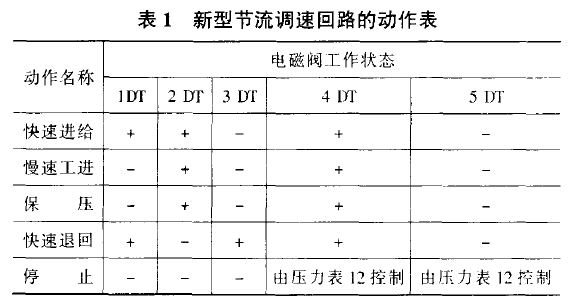

| 一种新型的节能低热耗液压调速回路 罗静 柳雪春 云飞 摘要: 该液压调速回路针对小流量(15 L/min以下)场合,创造性地采用了蓄能器的蓄能缓冲作用,避免了缝隙溢流产生的温升,并且能将电动机空转时的能耗储存起来,达到节能的目的,是一种实用新型的液压调速回路。 1、引言 在许多液压系统中都会遇到这样的工艺要求:为了提高效率,空行程时需快速移动;加压时需慢速加压,因此经常需要用到调速回路。传统的调速回路主要有:节流调速回路和容积调速回路。节流调速用于小流量的定量泵调速系统中。其用途有2种:第1种是整个行程调速,这时采用主进油口节流,溢流阀溢流,如图1(a)。第2种是分段节流,这时是空程不节流,加压低速时节流,如图1(b)。容积调速就是通过改变泵的每转排量来调节执行元件速度的一种调速方法。它不需要节流和溢流,所以能量利用比较合理,效率高而发热少,在大功率工程机械的液压系统中广泛使用。  1.1 节流调速的优缺点 节流调速的优点是:结构简单、成本低、使用维护方便,所以在机床的小流量的液压系统中应用很广。其缺点是:调速稳定性差、系统效率低。液体经过节流阀时有节流损失,多余的油液通过溢流阀回油箱,有溢流损失。损失的能量转变为热能,使油液发热,当油液温升过高时,就会影响机床液压系统的工作性能,并缩短油液的使用期限。因此这种调速方法多用在功率不大的场合。 1.2 容积调速的优缺点 容积调速基本回路的优点是:调速稳定性好,系统效率高,发热少,没有溢流损失和节流损失。适用于功率较大并需要有一定调速范围的系统中。其缺点是:变量泵或采用双流量泵的结构较复杂,设备投资费用较高。 1.3 课题的由来 为避免节流调速和容积调速的缺点,在流量较大的液压系统中可以采用分段调速的方法,如在流量大于36L/min(经验值)的场合,要求调速范围较大时,为了减小节流调速时的能量损失和容积调速时的变量泵容量,一般采用多泵供油的分段调速回路,如图2为高低压双泵快速回路。即采用2个或3个流量不同的液压泵组合成供油系统。系统空行程时,因外载荷较小,卸荷阀3关闭,低压大流量泵2和高压小流量泵1同时向液压缸供油,实现快速进给。加压时,高压小流量泵工作,低压大流量泵卸载,如果工艺需要加压和保压时间较长,可以通过压力继电器或行程开关等控制大流量泵停机,来减少空载的时间,从而减少功率损失,达到节能的目的。工作时根据所需流量的大小,液压泵通过组合进行供油,以满足不同调速要求。同时如果油路上采用节流调速可获得连续的无级调速。这样可扩大调速范围,减少能量损失。  对于流量较小的场合,如流量在15L/min以下的场合,再采用这种调速方式经济性就差了,针对这样的情况,我们设计了一种既避免节流调速因缝隙溢流带来的油液发热的问题,且积蓄了电动机空载时的能量,是一种新型节能实用的液压调速回路,可以适合许多小流量需实现调速的场合。 2、新型节能低热耗节流调速回路的工作原理 现实生产中常常遇到流量在15L/min以下,且有如下工艺要求的回路:快速上升→慢速加压→保压→快速下降。对于这样的工艺要求,一般采用节流阀与溢流阀配合的节流调速,其优缺点前面已加以阐述。本此设计的新型节流调速回路可节能,且能避免溢流阀溢流带来的油温升高的情况。其工作原理如图3所示。  当起动液压泵后,1DT、2DT、4DT同时通电,实现快速供油,线路如下:  回油:液压缸9上腔油液→电磁阀7→油箱。 此时液压泵和蓄能器同时供液,流量增加,液压缸快速上升(注:蓄能器要有足够大的预压力,使蓄能器供给液压缸快速上升完毕后, 蓄能器压力不能低于工作压力,以避免系统加不上高压),当快速上升完成后,碰到行程开关,或接触到被加工物体, 压力升高,由压力继电器控制, 转入低速加压工进阶段,此时1DT断电,2DT、4DT通电。  回油:液压缸9上腔油液经电磁阀7回油箱。 从上述流程可以看出,进入液压缸的油被节流阀6节流,速度变慢同时液压泵抽出的油有部分进入蓄能器,达到节流储能的作用。 随着压力的升高,当系统压力达到压力表8设定的压力时, 2DT断电, 液压泵抽出的油全部进入蓄能器,此时系统处于保压状态。 由于慢速工进行程较短,流量很小,保压时流量仅为泄漏量,因此在这2个阶段油路中不会造成油温升高。当蓄能器的压力达到压力表12的设定压力时,4DT断电,5DT通电,液压泵抽出的油全部经过电磁阀13回油箱,电动机处于空载状态, 此时,系统处于压力表8设定的压力,保压时间由时间继电器控制,经过保压设定的时间后,液压缸快速下降,此时1DT、3DT和4DT通电,其流程为:  回油:液压缸9下腔油液经电磁阀7回油箱。 快速下降时,液压泵与蓄能器同时供液,快速退回到最大行程时,碰到行程开关后,1DT、3DT断电,4DT通电,液压泵抽出的油全部进入蓄能器,当蓄能器压力达到压力表12设定的压力时,4DT断电,5DT通电,液压泵打出的油全部回油箱,电机处于空载状态,其动作表归纳如表1。如不需连续工作,此时可根据回路需要控制电机停止。  至此,整个加压过程就在蓄能器供油和储油的过程中完成,既完成了节流调速的功能,又避免了溢流阀的缝隙溢流带来的油温升高,而且电机空载时,液压泵抽出的油用于给蓄能器补液,节约了能源。 3、结论 本次设计的新型节流调速回路运用于小流量需调速的场合,既避免了节流调速由于缝隙溢流带来的油液温度升高的情况,延长了液压系统的寿命,又降低了低流量时采用容积调速回路的成本。回路中创造性地采用了蓄能器蓄能缓冲作用,是一种非常实用的新型液压调速回路。 参考文献: [1] 姚春东,等.液压传动实用技术[M].北京:石油工业出版社,2001. [2] 周士昌.机械设计手册(第五卷)[M].北京:机械工业出版社,2000. 作者简介:罗静(1967年),女,重庆市人,副教授,主要从事机械设计、液压传动等方面的教学与科研工作。 |

版权所有 民众工作室.制作 |