| 基于特征的数控加工工艺的决策支持(1)

王小辉,乔立红

(北京航空航天大学机械制造及其自动化学院)

摘要: 提出了一种基于特征的数控加工工艺生成方式,阐述了与该方式相关的特征技术、数控加工工艺知识与资源库、数控加工方法链以及相匹配的数控加工参数、刀具、夹具等的产生方式。

关键词: 特征;数控加工;工艺决策;知识库

随着数控技术与CAD/CAPP/CAM技术的飞速发展,使得企业可加工精度更高、形状更复杂的零

件。另外一方面市场竞争的日益加剧,要求企业在产品质量不断提高的前提之下不断压缩产品生产时

间。所以如何利用计算机对数控加工工艺设计过程进行辅助,以期提高数控加工工艺设计的质量,减少生产时间就成为当务之急。

但是,现有的数控加工工艺设计系统主要是提供一个可以进行数控加工工艺设计的人机交互式工具,并没有针对零件的特征信息提供一套计算机辅助的机制对数控加工的工艺设计进行指导。这样就导致在当前的软件环境中数控工艺人员只能手工填写数控加工工艺,没有充分利用已有的数控加工工艺设计软件和计算机辅助的功能对数控加工工艺设计过程进行进一步的支持。从而导致数控加工工艺设计效率低下,而且数控加工质量完全依赖于数控工艺设计人员的水平,造成数控加工质量的参差不齐。

在工厂实际设计零件的数控加工工艺中,由于零件大多形状复杂,导致数控加工设计复杂,如何减轻数控加工工艺设计人员的劳动量,使得数控加工工艺人员可以将更多的精力投入到创造性的劳动中,就成为数控加工工艺辅助设计的重要研究课题。本课题将研究在数控加工工艺设计中汇集数控加工工艺专家智慧,并且充分利用这些数控加工工艺知识,进行逻辑判断推理,以期探索出一条有效提高数控加工工艺设计质量,缩短时间的途径,从而辅助数控加工工艺设计人员的数控加工工艺决策过程。

1、适于数控加工决策支持的零件信息描述

现有的大部分数控加工工艺设计系统注重的只是零件的几何表达,而对于各种技术和公差精度等

信息只能作为标注处理,而在进行数控加工工艺设计时往往要重新察看甚至是输入这些工艺信息,这

样不仅造成大量人力物力重复投入,而且对于数据的及时准确传输也是一个障碍,从而造成了工艺决

策系统效率低下,也就不能完全体现出加工工艺决策辅助支持带来的好处。本课题将以特征技术作为

数控加工工艺决策系统的输入信息。

基于对数据集成和数控加工工艺决策系统效率的要求,必须建立一种全新的信息承载体。该承载体不但能够承载传统的几何信息,而且能够承载工艺所需要的其它信息(例如公差精度以及材料等信

息)。包括特征几何信息和工艺特征信息两大类。特征几何信息是产品CAD过程中必须提供有关特征

的几何参数,只有这样才能利用特征进行CAD建模.而工艺特征信息包括如几何特征种类(花键、外

圆、螺纹、环槽等)、各项技术要求(尺寸公差、位置公差、热处理要求等),这些特征信息实质上反映了CAPP系统所必须的加工特征参数。由此可见,特征应是零件的几何特征和加工特征的结构体,但它又是某种特定功能的反映。综上所述,本文将特征分为以下5个广义特征:

(1)形状特征。用于描述具有一定工程意义的功能几何形状;

(2)精度特征。与产品的几何许可变动量相关的信息集合,如表面粗糙度、形状位置公差及其基准

面、尺寸公差等;

(3)技术特征。用于描述零件的性能、作用等相关的信息集合;

(4)材料特征。用于描述零件材料的类型等;

(5)管理特征。用于描述零件的管理信息,如零件名称、批量等。

零件信息将建立在上述5类特征上,从而把特征作为零件数控加工工艺设计的基本单元。这样将

多个特征组织在一起就可以形成完整的零件特征,不但可以完成零件设计者的意图,也可以为以后的

数控加工工艺设计的辅助化工作提供基础数据。

2、数控加工工艺知识的表达

只有特征数据并不足以使系统对数控加工工艺决策进行辅助。系统还需要对数控加工知识进行总

结抽象,以达到计算机存储的要求;才能使得数控加工工艺设计系统得到知识的支持,从而达到对数控加工工艺设计的辅助。

2.1.数控加工知识的建立原则

数控加工知识库存储管理大量工艺专家经验、规则、事实、概念,并向用户提供方便的查询和检索手段,为数控加工工艺设计提供知识支持.在所提供的内容丰富的工艺知识库基础上,进一步建立企业专用的机床、刀具、夹具、切削参数、材料、典型工艺库等.鉴于数控加工知识涉及的种类繁多,信息量大,必须严格按照以下几条原则建立数控加工知识库和数控资源库,以便提供系统全面的知识存储和快速高效的检索查询。

(1)数控加工工艺知识的信息模型必须在综合、全面的分析数控加工的需要和各类数控加工工艺规

程、文件的基础上建立。既要全面地反映数控工艺规程和文件中需求的信息,又要方便清晰地反映对象的客观存在。

(2)类对象应尽量保持数控加工工艺规范的完整性。类属性的确定既要将数控加工工艺规程中出

现的信息反映在对应的类属性中,又要考虑到一些数控加工工艺设计时所需参考的数据。

(3)类属性、名称采取企业的习惯。在确定类属性时,不仅要考虑到理论上的需要,而且还要充分调查企业的使用情况,尽量的保留企业现有的习惯。

(4)类的层次应该尽量简便,减少不必要的复杂度。尽可能地合并类、减少类的个数,这样,不但可以提供给用户一个简洁的类视图,方便以后的更改,而且可以提供系统方便的查询,降低系统的开发难度"

2.2.面向对象的数控加工工艺表达方式

所谓面向对象的数控工艺知识信息建模就是指利用面向对象的方法分析数控加工工艺系统中各个

实体之间、对象之间的关系,以及对象所需要的属性,形成可以正确反映数控加工工艺设计过程的对

象模型。

将数控加工工艺所用到的加工方法链、数控机床、刀具、夹具、切削参数定义为不同的类。将这些类作为一个基础,在此基础上分别定义各自的子类,利用类的继承和派生的特点,合理安排类的结构以便扩充和使用的方便。在工艺模型中,为了便于用户进行数控加工工艺设计和数控加工工艺数据的管理,保证数控加工工艺信息的规范性和集成性,需要确定对属性的取值进行约束:

(1)对象的属性值必须有明确的值域,例如工件的材料分为铝合金、淬火钢等。不能出现黑色金属这种内涵过于广泛而在计算机中很难处理的词汇,必须对属性的值域有一个明确的限定,才可以保证在整个加工决策的过程中正确合理的使用这些对象。

(2)对象属性之间的关系必须明确。例如刀具的总长必须大于刀刃的长度,类似这些属性值的限制

是保证对象是否真实存的关键。

2.3.实例说明

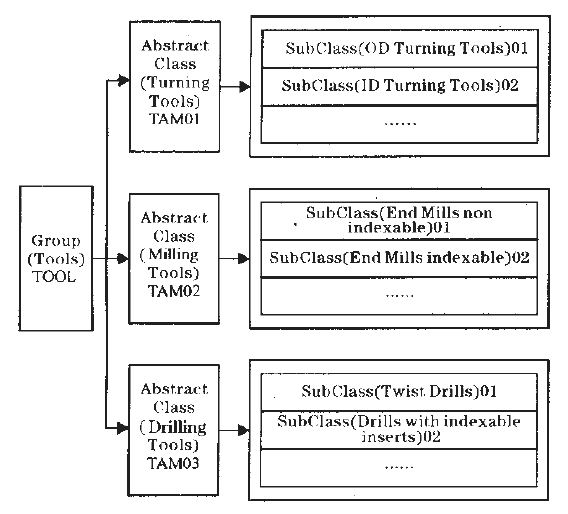

例如,数控刀具分类如图1所示,将数控刀具分为数控铣刀、数控车刀、数控钻头,然后再根据这三个方面的具体使用情况再次进行小类别的划分,例如其中的铣刀就可以分为一般铣刀、T形铣刀等,同样的分类方式可以应用到其它数控刀具中。利用这样的分类形式就可以真实地反映数控刀具的客观存在情况,而且提供用户可以方便地管理和使用数控刀具的具体实例。这样数控刀具就在分类层次少的基础上尽可能的涵盖所有数控刀具,做到了分类清楚、全面,管理灵活、方便。

图1:数控刀具的分类

3、决策支持的方法与推理过程

有了特征信息作为系统输入,并建立了数控工的知识库与资源库,系统就具备了对数控加工工

艺设计决策过程进行辅助的基本条件,以下将论述本系统的构成和整个推理过程。

3.1.系统的构成

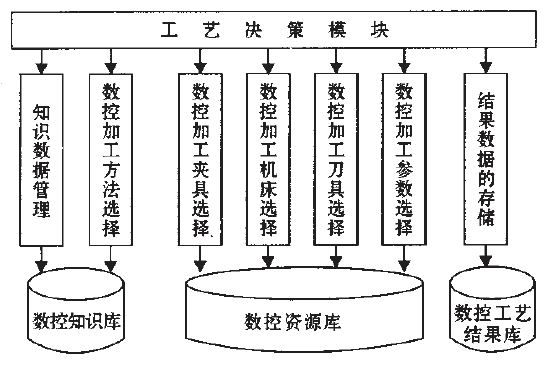

数控工艺决策模块的构成如图2所示.图中各个模块的作用主要是根据工艺人员输入的零件信息

图2:数控工艺决策模块构成

配合数控加工工艺知识库中数控加工工艺知识和数控资源库的数控资源信息,利用一定的推理规则实

现零件数控加工工艺的决策支持,其中包括数控加工方法的选择,确定夹具、刀具、数控加工参数以及数控加工设备。

|