| “数控机床”的新技术应用与发展 (1)

由于数控机床是机、电、液、光学检测为一体的多领域工程技术的结合,所以展望数控技术的发展和进步,必然脱离不开这些技术的发展。本文主要从下述几个方面分析数控系统的发展与新技术的应用。

(1)机床机械结构的变化导致电气控制方式的变化。

(2)计算机技术的进步带动数控系统新技术的应用。

(3)制造技术对数控系统新的要求。

(4)全数字化驱动实现高速度、高精度控制。

(5)系统网络化、人性化,平台进一步兼容开放。

1、数控机床的结构创新

数控机床今后的机械结构趋势--结构简洁。

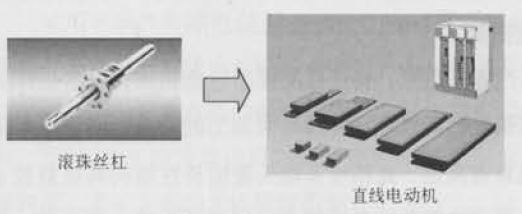

(1)直线电动机(Linear Motor)取代滚珠丝杆,如图1所示。

图 1

其特点是:直线电动机结构简单,控制精度高。

传统的滚珠丝杆传动链结构需要丝杆轴承座、滚珠丝杆、联轴器、结构复杂,传动链中精度损失多(如轴承游隙、丝杆螺距误差、丝杆反向间隙等)。而采用直线电动机可以克服由机械传动链丢失的精度,另外从电气角度看,参数设置更直接、简便、精确。

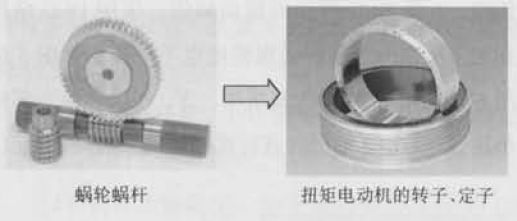

(2)扭矩电动机(Synchronous Built-in Servo Motor)取代蜗杆蜗轮,如图2所示。

图 2

其特点是:

a.机构简单、成本低、便于维修保养。由于蜗杆蜗轮隶属齿轮类加工,精度与成本成正比,高精度齿轮成本高,并且长期使用后,精度损失很难恢复。而力矩电动机克服了上述问题。

b.控制精度高。由于蜗杆蜗轮需要速比换算,在数控系统应用中被称之为“柔性齿轮比”计算,而力矩电动机直接驱动负载末端,传动比为1:1,电气参数设置简单、精确。

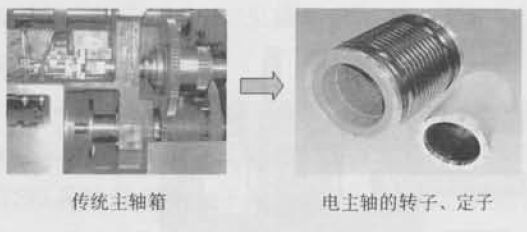

(3)内装式高速主轴(Built-in High Speed Spindle)取代主轴变速箱,如图3所示。

图 3

其特点是:结构简单,制造成本低。

由于传统的主轴变速需要通过机械齿轮的切换,而机械齿轮箱结构复杂、换挡需要的控制信号多,制造、维修成本高。随着变频调速技术以及电动机制造技术的发展,现在制造技术可以使变频调速范围调宽。另外采用陶瓷轴承、油雾润滑等新技术,高速主轴电动机轴承可达2~5万r/min。同时低速大转矩特性也在进一步提高。

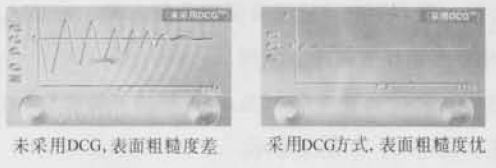

(4)其他机械结构创新--重心驱动(DCG--Driven at the Center of Gravity)

从力学角度分析,在推动物体移动时,如果作用点不是在物体重心,则会产生一个扭矩M,对机床运动和定位来讲就是一个不稳定因素,影响轮廓加工精度和稳定性。

通常的单滚珠丝杠驱动力与工件受力点总是随着加工轨迹的变化而变化的(加工过程中随着刀具的移动,作用力与反作用力总是不同心的),也就是说工作台所受的扭矩总是存在的。

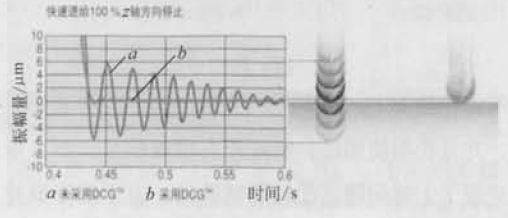

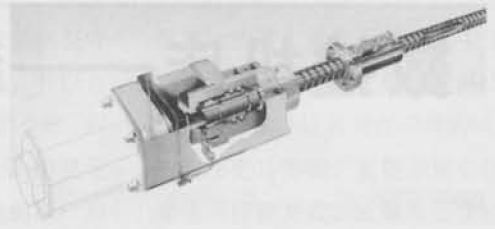

那么采用重心驱动就能解决上述问题,最显著的作用就是减小振动,提高加工精度。图4a表明是通常单丝杠传动,b是DCG驱动的振动幅值。采用DCG结构的机床加工出来的产品表面粗糙度也不一样,如图5所示。图6是采用DCG的机械机构,X、Y、Z轴全部使用2根滚珠丝杠,3轴同时进行重心驱动来提高加速度。

图 4

图 5

图6: 3轴双驱结构

(5)其他机械结构创新——现有结构基础上的变革

采用内冷式滚珠丝杠。由于走刀产生大量的热量,通过滚珠丝杠内冷装置有效地将热量带走,

减小了丝杠的热变性,保证了运动定位的精度和稳定性。如图7所示。

图 7

(6)带内置铣削电动机的转塔

传统的铣削机构涉及传动链、齿轮等机械部件,结构复杂、制造工艺复杂,装置会产生大量的热和振动。而带内置铣削电动机的转塔结构最大程度上减少了热量和振动的产生,避免了传输损耗,并且提高了加工精度和切削性能。结构如图8所示。

图 8

共 2 页:【下一页】

|