| 双面双弧焊技术在焊接工字柱上的应用

在建筑行业,特别是高层建筑钢结构上,使用焊接工字柱作为建筑的主体支撑已日益广泛.而工字柱的焊接方法有多种选择,但是对于全渗透焊(FPBW)来讲,使用双面双弧焊(FCW)工艺,在国内仍不多见,我们在这方面做了有益的尝试.

双面双弧焊 (FCW )是近年来发展起来的工艺 ,我们使用Lincoln公司的自保护药芯焊接系统 ,成功地将该工艺用在了焊接工字柱的全渗透(FPBW)焊缝上 ,这样做不仅提高了焊接效率 ,也减小了焊接变形 ,保证了焊接质量。

一、问题的提出

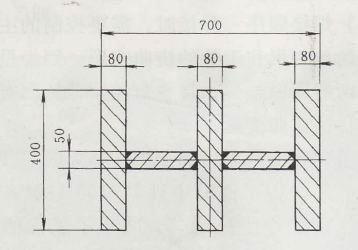

Gammon建筑有限公司承建的某大厦项目 ,楼高 127m ,为钢结构主体的大型建筑。它的主体支柱为焊接工字柱 ,即用几块一定规格尺寸的钢板组焊而成 ,其剖面结构如图 1所示。

图(1) 支柱剖面结构

这些支柱的长度 (L)在 8~11m之间 ,材料级别为 50C (符合BS4360标准 ) ,总重量 2800t。工字柱的腹板与翼板的连接为全渗透 (FPBW),焊后对该焊缝做超声波探伤和磁粉检测,检测结果应符合BS4870:Part1(英国标准)。在这类焊接

结构中,主要的问题是如何保证技术要求中所提出的形状和尺寸精度, 准确的装配和严格控制焊接变形成为生产中的关键所在。

二、焊接方案

在以前类似的工程项目中,我们是采用手工焊打底,自保护药芯焊丝填充及盖面的工艺进行施工,这种工艺的缺点是工件变形很难控制,甚至发生工件扭曲现象,而且焊接生产效率较低。为此,我们决定采用双面双弧自保护药芯焊工艺进行打底,

然后在焊缝两侧同时用两把药芯焊枪进行填充及盖面,以提高生产效率,有效地减小工件变形量。

这个方案的难度在于如何保证打底焊的质量,我们通过反复试验,较好地解决了这个问题。简单地讲,就是将工仵的焊缝置于水平位置,使用两把药芯焊枪从Κ形坡口的两侧同时进行焊接,两枪间保持一个熔池长度,后面的焊枪利用电弧的爆炸力

将前面的焊接熔渣排出,从而保证了根焊的质量。

三、焊接参数试验

我们使用的药芯焊丝牌号为Lincoln公司的E81N2,手工定位焊使用的焊条为LB52,它们应用于50C材料,焊缝的各项性能指标均能满足要求。我们需要进行的工作是通过试验,确定合适的焊接参数,确保焊缝质量,使之符合设计要求。

(1)焊丝选用¢2.4mm的E81N2自保护药芯焊丝,焊机选用Linco1n公司的直流电源DC-600和LN-9送丝机系统。

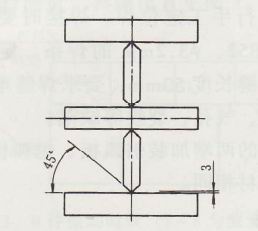

(2)焊接参数 焊缝坡口形式和尺寸如图2所示。

图(2) 焊缝坡口形式和尺寸

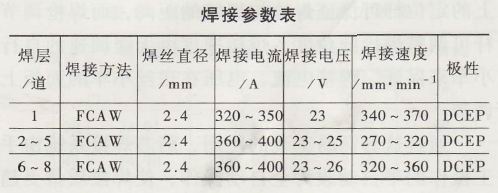

通过多次焊接试验并对结果进行检测,确定了如下的焊接参数,见下表。

根据以上参数焊接的试板,其焊缝完全能满足超声波探伤及磁粉探伤的要求。

四、产品焊接

1.下料

下料设备采用六头火焰数控切割机,每遇到板边切下10~15mm板条,以保证每一块板料的两侧受热均匀,可避免板料发生弯曲变形。 为了消除热切割坡口对焊接质量的影响,我们对腹板上的焊接坡口进行了机械加工, 这样做也保证了坡口的几何尺寸。

2.组装

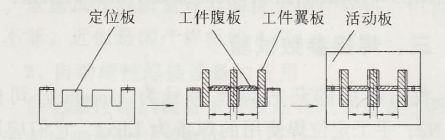

精确的装配是一个关键控制点,装配工装及步骤如图3所示。

图(3) 装配工装及示意图

在组装平台上,沿工字柱长度方向,每隔600mm设置定位板并保证这些板装配面的直线度和水平度。组对工件时,先放工件的腹板,然后将两侧的翼板放人,再盖上活动板,用螺栓固定工装,最后用楔铁将两侧翼板固定。考虑到焊接时焊缝的纵向收缩,将尺寸L放大6mm,即每边有3mm的间隙。在确认腹板与翼板的装配尺寸符合要求后,进行手工定位焊。焊接时要进行局部预

热,选用LB52、¢3.2mm的焊条。 定位焊道间隔500mm,焊缝长度50mm,要求焊缝单面焊双面成形,无夹渣、气孔、裂纹等缺陷。

在焊缝的两端加装引弧板、熄弧板,材料及坡口形式与母材相同。

3.焊接

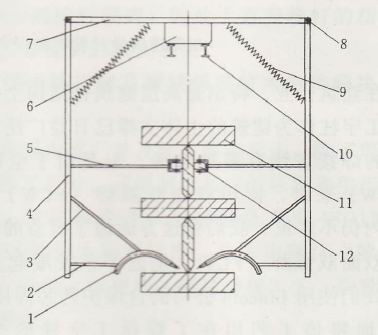

(1)焊接辅助装置 为了保证焊接质量及控制焊接变形,我们设计了一套工装(见图4)。将这套工装安放在轨道上,调整轨道平行于工件。工装上的定位杆可保证焊枪与焊缝的距离,而焊枪调节杆可调整焊枪的角度,焊接速度由无级调速的自行小车来保证,焊接电流、电压在送丝小车的面板上调节。

图( 4)焊接工装

1.药芯焊枪 2.焊枪托架 3.焊枪调节杆 4.活动支架 5.定位扦 6.自行小车

7.固定支架 8.铰链 9.调节弹簧 10.轨道 11.工件 12.压轮

通过这套简易工装的使用,药芯焊接系统由手工操作的半自动改为全自动操作,使焊接质量更趋于稳定;在工件的中性轴两侧同时施焊,也避免了工件出现受热不匀而发生扭曲变形的情况。

(2)预热及层间温度 为了防止产生焊接裂纹,根据BS5135的要求。对工件采取预热措施,预热最低温度为100℃ 。用PLG

烤枪加热。焊接时最大层间温度为250℃。

(3)焊接顺序 焊接时,需要控制的主要变形是翼板的角变形和工仵的挠曲变形。因为是两把枪在焊缝两侧同时施焊,且参效相同,从而有效地避免了工件的扭曲变形。

为了预防工件焊后的上拱。施焊时,我们每焊完一道,都要将工件沿中性轴旋转180°来焊对称的焊道,使工件受热均匀。减小了工件的挠曲变形。

施焊时,要注意的是将所有焊缝的打底焊结束后,再开始填充焊接,最后进行盖面焊。因为正确的焊接顺序,对保证工件的几何尺寸,控制焊接变形有着重要意义。

(4)打底焊道 起弧前,先调校自行小车的行走速度达到工艺要求。K形坡口两侧的焊枪也应调整好角度,两枪一前一后排列,距离约8mm,同时起弧,自行小车开始起动。在各种参数确定后,药芯焊丝连续稳定地向熔池送进,并使两熔池保持6~8mm的距离,就成为打底焊接的关键所在。焊接操作员一定要保证送丝系统不受外界干扰,同时应通过焊工面罩观察熔池的变化。为了保证打底焊接质量,我们要求打底焊道一次施焊完毕,不允许中间停顿。

(5)填充及盖面焊 在这一过程里,所有焊接操作应严格执行焊接工艺,每层焊道的施焊角度及焊嘴高度要进行适当的调整,以保证焊缝成形良好。注意每一道焊接结束,用风铲将焊渣清理干净,确保无咬边、气孔、未熔合等缺陷。

五、焊后处理

(1)焊后保温 焊后立即用保温棉将整个工件包起,保温缓冷。

(2)振动消应力 由于受工件长度的限制,不能用退火炉来消除焊接应力,所以我们选取了振动时效消应力工艺来降低工件的残余应力。振动时效设备为VA全自动振动消除应力专家系统,该系统可自动寻找共振峰值,在振动的同时绘制幅频曲线

和时间--加速度曲线,以便测定振动效果。

从振动后的记录曲线看,工件振后的共振峰值升高,时间曲线下降,这些都是振动时效后,工件残余应力下降的标志。

六、焊后检验

(1)外观检查 工件焊缝外观无咬边、弧坑、焊瘤、气孔等缺陷。

(2)超声波检查(UT) 用45°、60°斜探头及90°直探头对焊缝进行检查,未发现焊缝内部缺陷。

(3)磁粉探伤(MT) 经磁粉探伤检查,焊缝表面未发现缺陷。

七、结束语

(1)对于全渗透(FPBW)型的焊缝,采用双面双弧药芯焊方法,配合有效的焊接工艺参数,可以保证焊接质量。

(2)在类似工字柱结构的焊缝两侧同时施焊,可以保证翼板受热均匀,不致引起工件的扭曲变形,焊后不需矫正,就可以达到设计要求,保证了上、下柱在安装中的全截面接触。

(3)工件双面施焊工艺也大大提高了焊接生产率,通过简易的焊接辅助装置,更降低了工人的劳动强度,保证了焊接质量标准。另外,自保护药芯焊的焊接速度要高于焊条电弧焊,这也降低了工件的焊接变形。

|