| 脆性材料切槽加工的延性模式切削研究

新乡市君华净化设备有限公司 (河南 453000) 李小广

河南理工大学机械工程学院(焦作 454001) 程雪利

1.前言

对于诸如光学玻璃、半导体、陶瓷和碳化钨这类脆性材料的延性切削方法已经被公认为是日益重要的切削技术。然而,在延性模式下使用传统的方法加工脆性材料仍然很困难,尤其是加工碳化钨材料的工件更加困难,因为它具有高硬度、高耐磨性、耐腐蚀性和高韧性。对于工业而言,很需要一种有效切削像碳化钨这样脆性材料的技术,超声振动切削脆性材料就是一项能达到这个要求的新技术。

对于几种脆性材料的切削,已经通过延性切削理论论证了,同时证明:对于一些脆性材料,使用超声振动切削技术,能改善其延性切削性能。在这次的研究中, 引入了普通切削和超声振动切削碳化钨切削加工,用来说明超声振动装置是否能改善延性切削性能。结果显示:当切削深度从零增加到临界值时,和普通切削一样,超声振动切削也有延性模式到脆性模式的转换。然而,和普通切削相比,超声振动切削的切削深度的临界值要比它的大好几倍。

2.超声振动切削加工分析

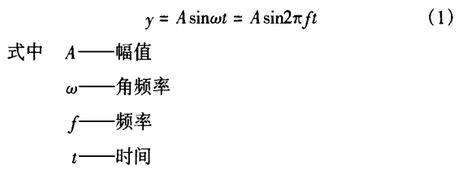

大约在每点行程的平衡位置处,常用正弦波超声振动来实现它的简单谐振。超声振动的调节方程为:

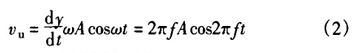

振动速度由微分等式可得:

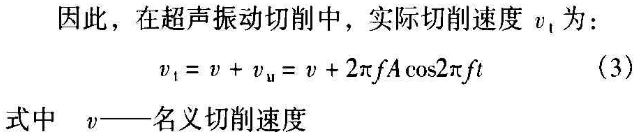

根据切槽加工中使用的超声振动参数,振动速度Vu的最大值是107.4m/min。本次的超声振动切槽加工试验,使用的切削速度v是144m/min。因此,实际的切削速度Vt从36.6m/min到251.4m/min不等。事实上,在切削期间,就没有刀具前角和工件表面的分离。不断变化的实际切削速度将会引起切削刀尖连续碰撞工件表面,极大地增加了切削区域的瞬间压应力。根据延性切屑形成的机理,较大的压应力施加到切削形成区域,将会改善碳化钨工件材料的延性切削性能。也就是说,在超声振动切削碳化钨切槽加工中,将会增加临界切削深度。下面的试验证明了这个分析结果。

3.实验条件与方法

实验所用的机床为:CQM6132型精密车床;所用刀具为立方氮化硼(CBN)刀具,几何参数为:切削刃的半径为5.8μm;前角为O°;切削刃的倾斜度为O°;通过切削刃斜切形成的刀具前角为-32°,顶角为89°,顶尖半径为0.5mm。实验材料为:碳化钨材料,尺寸为:12.7mm×12.7mm×4.76mm。切削速度为144m/min。超声振动的频率是(19±1.5)kHz,振幅是15um。

实验方法:把设计好的超声振动声学系统装置固定在精密车床上,工件则固定在圆形卡盘上,刀具作纵向进给的同时并和变幅杆一起作纵向振动,通过关闭和打开超声波发生器,分别进行普通切削和超声振动切削的切槽对比试验。使用扫描电子显微镜观察加工工件的表面,比较它们在普通切削和超声振动切削下切槽的表面形貌,研究超声振动装置对延性切削形成的影响。试验所得的普通切削和超声振动切削切槽加工的临界切削深度分别如表1和表2所示:

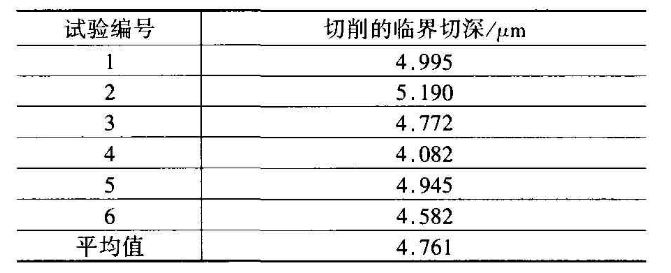

表1:普通切削切槽加工试验的临界切深

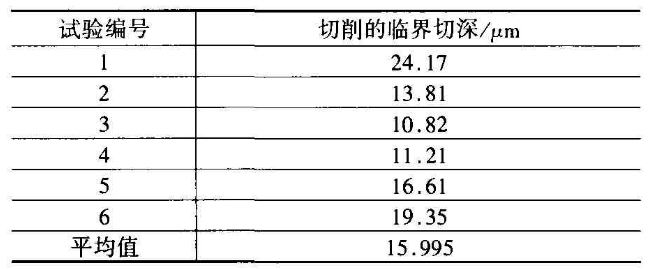

表2:超声振动切削切槽加工试验的临界切深

比较两次切槽加工试验的切削深度的临界值,可以发现:在超声振动切削切槽加工中获得的切削深度的临界值15.995μm比普通切削切槽加工中获得的临界值4.761μm大。这个结果和第二部分的理论分析相一致,揭示了超声振动能改善碳化钨的延性切削性能。

4.试验结果与分析

在切槽加工试验中,从延性切削到脆性切削转换的切削临界深度,由已加工切槽的过渡区域决定,可以使用表面剖面仪在转换截面测量出来。普通切削的切槽加工中,转换区域的切削临界深度为4.772μm;超声振动切削切槽加工中,转换区域的切削临界深度为16.61μm。

普通切削切槽加工的切削深度的临界值由表1给出,已加工切槽的名义临界切削深度为4.761um。也就是说,在普通切削的切槽加工过程中,当切削深度超过4.761um这个临界值时,切削模式从延性转换到脆性。超声振动切槽加工的切削深度的临界值由表2给出。切削的名义临界切削深度为15.995um。也就是说,在超声振动切削的切槽加工过程中,当切削深度超过15.995um这个临界值时,切削模式从延性转换到脆性。

在超声振动切削的切槽加工中,切削深度的临界值在一定的范围内变化,如表2所示,在普通切削的切槽加工中也是如此。这可能是由于碳化钨工件中不可避免的存

在着缺陷和瑕疵,使工作材料的物理性能发生了变化.

5.结论

(l)对于碳化钨工件材料的切槽加工,作了完整延性模式切屑形成的超声振动切削和普通切削的对比试验研究。结果显示:在普通切削和超声振动切削中,切削深度增加时,都有延性模式到脆性模式的转换。

(2)从延性到脆性转换时,超声振动切槽加工的切削深度的临界值比普通切削切槽加工的切削深度的临界值大几倍(大约是3.36倍)。

(3)通过普通切削和超声振动切削的对比试验,得出超声振动切削能改善碳化钨材料的延性切削性能。

|