| 组合夹具组装精度的措施保证

王桂萍 杨勇

( 胜利油田东辛采油厂)

摘要:机床组合夹具由于能满足多种精度零件的加工,目前在生产中越来越得到重视。为提高夹具的组装精度,本文简要分析了影响组合夹具组装误差的因素,并结合实例介绍了组装过程中需要掌握的组装要点及相应的装配工序。

关键词:组合夹具 加工精度 组装精度

机床组合夹具是一种标准化、系列化、通用化程度很高的工艺装备。它是由一套预先制造好的各种不同形状、不同规格、不同尺寸的标准元件及合件根据不同零件的加工要求组合而成的。它的主要作用是可靠地保证工件的加工精度,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。

1、 组合夹具

组合夹具按照组装依据的基面形状分为孔系和槽系两大类,我国采用槽系组合夹具,它又分为大型、中型、小型三种系列。其中中型(12mm)系列组合夹具应用最广泛。在机械制造业中,约有75%以上的企业从事单件小批量的生产和成批生产,尤其是单件小批量生产的企业,每批工件的数量很少,若单独为一道工序设计制造专用夹具,在经济上极不合理,势必大幅度增加产品的成本和延长生产准备周期。为解决这个问题,20世纪40年代开始着手研制能够适合单件小批和成批生产的可多次重复使用的夹具--组合夹具。

2、 保证机床组合夹具组装精度的措施

在机械加工中,零件在加工中要解决两大问题,就是定位与夹紧。工件在加工时定位要准确,夹紧要可靠。工件在组合夹具上定位的任务是既要保证单个工件相对于已经调整好刀具位置的准确性,又要保证一批工件各表面相互位置精度的重要因素。所以要保证工件在加工中的定位可靠性,首先必须得保证夹具定位元件组装的精度。

定位的准确性和可靠性除了与工件定位基准面的制造精度有关外,还取决于夹具定位元件的精确度和定位结构的合理性,所以要提高夹具的组装精度,要精心选择夹具元件。其基本原则是:在保证加工精度和提高生产率的前提下,所选用的元件应能够使组装出的夹具体积小、重量轻、结构简单、调整与使用方便。

夹紧装置也是夹具的主要组成部分,它对加工质量和生产效率有重要的影响。它对组合夹具的夹紧装置提出如下要求:夹紧不能够破坏工件的定位,应使原有定位状态更加稳定可靠。夹紧后工件和组合夹具元件变形要小,变形量应该在加工精度允许的范围内。夹紧力的大小要适当,既要防止因夹紧力不足,工件在加工过程中产生严重的位移和引起振动,又要避免因夹紧力过大,压伤工件或损坏夹具元件。夹紧动作力求迅速省力。装置不要妨碍工件的装卸。

组合夹具的组装精度不但与元件的制造精度有很大的关系,而且与元件的选用组装方法也有很大关系。因此影响组合夹具组装误差的因素可归纳为3大类:①组合夹具元件的制造误差。②组合夹具组装后元件的累积误差。③组合夹具本身的刚度和螺栓紧固力和夹紧力作用下的变形误差。

从加工工件的精度看,组合夹具元件本身的精度一般为IT6级-IT7级。经过多年的实践经验证明,利用组合夹具加工工件时,工件的位置精度一般可达IT8级-IT9级,经过精心调整,也可以达到IT6级-IT7级精度。

3、 应用实例

夹具的种类有很多,不同类型的组合夹具对元件有不同的要求。例如铣床组合夹具,刨床组合夹具在加工中承受的切削力、冲击力较大,应选用刚性较大的元件,如基础角铁、紧固支承、关节压板等。对承受较小的切削力或不承受切削力的组合夹具如磨床组合夹具,划线组合夹具等元件的精度是主要问题,在组装时要选择精度高的元件。如果组合夹具的强度不够,而工件在加工中承受较大的切削力就有可能影响工件的尺寸精度,位置精度,所以在组装过程中除进行元

件的挑选外,其强度也是考虑的重点。

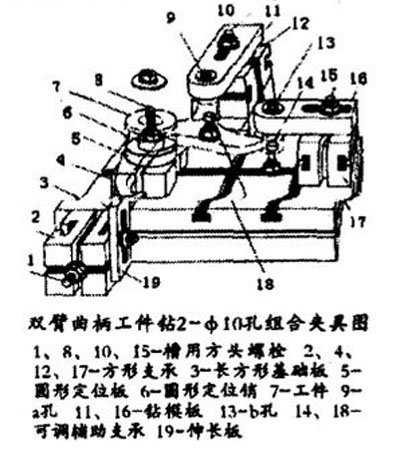

组合夹具的组装,就是将组合夹具元件按照一定的步骤和要求,装配成加工所需的夹具的全过程。通常分为准备阶段、拟定组装方案、试装、连接并调整紧固元件、检验等几个步骤。现以加工双臂曲柄工件钻孔组合夹具为例,说明组合夹具的装配过程。本工序的加工内容是钻、铰两个ф10 mm孔。工件上ф25 mm孔。工件上ф25 mm孔及其他各平面在本工序前已加工完毕。组装后夹具如图1所示: mm孔及其他各平面在本工序前已加工完毕。组装后夹具如图1所示:

⑴ 确定组装方案。

①确定定位基面:由于ф25 mm孔中心线是两个ф10 mm孔中心线是两个ф10 mm孔中心线的设计基准,根据基准重合原则,确定工件的定位基准面。②选择基础件:根据工件尺寸和钻模板的安装位置,选用240mm×120mm×60mm的长方形基础板3,并在T型槽的十字相交处安装ф25mm的圆形定位销6和相配的定位盘5。为使工件安装得高些,便于在a、b孔的附近安装可调辅助支承14和18,定位盘5和定位销6是装在60mm×60mm×20mm的方形支承块4上。③夹紧工件:用贯穿基础板的压紧螺栓8夹紧工件。④安装钻b孔钻模板及方形支承:将钻、铰b孔的钻模板16及方形支承17装在ф25mm定位销右侧的纵向T形槽内,便于调整98±0.01mm。⑤组装钻a孔的钻模板:在基础板3的后侧面T形槽中接出方 mm孔中心线的设计基准,根据基准重合原则,确定工件的定位基准面。②选择基础件:根据工件尺寸和钻模板的安装位置,选用240mm×120mm×60mm的长方形基础板3,并在T型槽的十字相交处安装ф25mm的圆形定位销6和相配的定位盘5。为使工件安装得高些,便于在a、b孔的附近安装可调辅助支承14和18,定位盘5和定位销6是装在60mm×60mm×20mm的方形支承块4上。③夹紧工件:用贯穿基础板的压紧螺栓8夹紧工件。④安装钻b孔钻模板及方形支承:将钻、铰b孔的钻模板16及方形支承17装在ф25mm定位销右侧的纵向T形槽内,便于调整98±0.01mm。⑤组装钻a孔的钻模板:在基础板3的后侧面T形槽中接出方

形支乘,用方形支乘12垫高,组装a孔的钻模板11,使钻模板达到所需要高度, 并注意控制坐标尺寸57mm± 0.01mm, 和36mm±0.01mm。调整钻套下端面与工件表面的距离保持(0.5-1)d(钻孔直径)的位置上。⑥组装D面定位板:在基础板前侧面的T形槽中安装方形支承2种伸长板19,保证D面定位。

⑵ 连接、调整和紧固元件。①清洗选定的元件。②组装ф25 mm孔和端面C的定位元件:把方形支承4、定位盘5和 mm孔和端面C的定位元件:把方形支承4、定位盘5和 mm定位销6组装在一起,并从基础板3的底部贯穿螺栓8上紧固,调整¢25 mm定位销6组装在一起,并从基础板3的底部贯穿螺栓8上紧固,调整¢25 mm销的轴心线,与纵向T形槽同轴。装入可调辅助支承14。③组装钻b孔的钻模板:在基础板3上与¢25 mm销的轴心线,与纵向T形槽同轴。装入可调辅助支承14。③组装钻b孔的钻模板:在基础板3上与¢25 mm同轴的T形槽中放入定位键,装上适当高度的方形支承17,再将长定位键放入其上端面的定位槽中,装上钻模板16,调整其孔中心与¢25 mm同轴的T形槽中放入定位键,装上适当高度的方形支承17,再将长定位键放入其上端面的定位槽中,装上钻模板16,调整其孔中心与¢25 mm定位销中心距98 mm±0.01mm,然后用螺栓15及垫圈、螺母紧固。④组装钻a孔的钻模板:把方形支承装在基础板3后侧面T形槽中,然后先装入可调辅助支承18,再装上高度适当的方形支承12和钻模板11,它们都由键定位,用螺栓10及垫圈、螺母紧固。⑤组装D平面的定位件:将方形支承2装在基础板3前面的T形槽中,在其右侧面装上伸长板19,移动方形支承2,调整伸长板19与¢25 mm定位销中心距98 mm±0.01mm,然后用螺栓15及垫圈、螺母紧固。④组装钻a孔的钻模板:把方形支承装在基础板3后侧面T形槽中,然后先装入可调辅助支承18,再装上高度适当的方形支承12和钻模板11,它们都由键定位,用螺栓10及垫圈、螺母紧固。⑤组装D平面的定位件:将方形支承2装在基础板3前面的T形槽中,在其右侧面装上伸长板19,移动方形支承2,调整伸长板19与¢25 mm定位销6的中心距离,保证尺寸12 mm±0.01mm,并用螺栓1紧固。 mm定位销6的中心距离,保证尺寸12 mm±0.01mm,并用螺栓1紧固。

⑶ 检验。检验各元件的夹紧情况:a、b 孔与¢25 mm定位销轴心线的坐标尺寸〔(98±0.01)mm、(36±0.01) mm定位销轴心线的坐标尺寸〔(98±0.01)mm、(36±0.01)

mm、(57±0.01)mm〕;以及两钻套中心线与¢25 mm定位销轴心线的平行度(0.15/100 mm) mm定位销轴心线的平行度(0.15/100 mm)

组合夹具把专用夹具的设计、制造、使用、报废的单向过程,变为组装、使用拆散、清洗入库、再组装的循环过程。用几个小时的夹具组装周期,代替了几个月的专用夹具设计、制造周期,从而大大缩短了生产周期,节省了工时和原材料,降低了生产成本。同时还减少了夹具库房面积,便于管理。

当然组合夹具也有缺点,因为它由许多具有互换的标准元件和合件组成的,因此与针对特定零件的某一工序而设计的专用夹具相比,一般就显得体积要大、重量要重一些。组合夹具是借助键的螺钉连接起来的,连接环节比较多,在运输和使用过程中不能受过大的冲击负荷。此外,组合夹具中的各种元件和合件尺寸精度和表面光洁度要求较高,因此开始制造时比较困难,成本也较高。随着组装和制造技术的不断提高,以上缺点将得到进一步克服。

|